天平的设计

时间:10-24

来源:互联网

点击:

作者:赛普拉斯半导体公司 KannanSadasivam, Sachin Gupta

数字天平是精度最高的模拟仪器之一。它采用力感应器检测物体重量。天平被广泛用于各种不同应用,包括销售点终端乃至工业测量设备等。

最常见的天平设计方法是将电阻称重感应器配置为惠斯通电桥。然而,由于精确度要求较高,感应器的接口非常复杂。在称重感应器中,信号电平很低,使得噪声影响很大。本文将讨论如何准确测量信号,从而充分满足天平的精密测量需求。本文还将探讨称重感应器的不同参数及其对精度的影响。天平系统不仅仅是一个用于实现高精度测量的模拟前端 (AFE),同时还要具备清晰的用户界面以及用于解决电池电量不足问题的升压电路。此外,对于某些天平而言,还需要通过某种通信协议与主机控制器进行通信。其它需要考虑的因素还包括成本管理问题以及如何使天平设计能够集成上述所有特性。

模拟前端

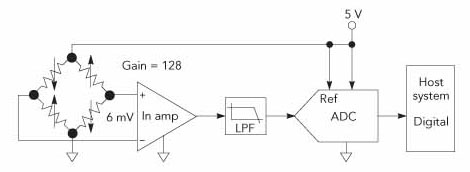

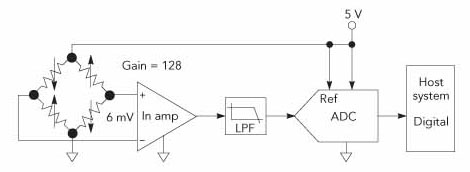

我们先来看看天平的模拟前端。图1显示了天平应用的模拟前端基本布局。

图1:天平的模拟前端

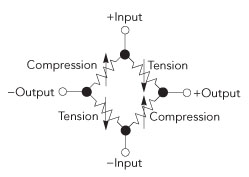

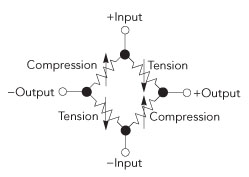

在此布局中,首先将传感器的输出信号进行放大,然后利用滤波去除电源和机械振动产生的噪声。滤波后的输出信号由高分辨率ADC进行采样。称重感应器就是电阻感应器,用来根据施加的负载情况提供比例电压。最常用的称重感应器包括若干个应变仪(strain gauges),并连接成一个惠斯通电桥。图2显示了构成称重感应器的应变仪在惠斯通电桥中的基本布局。

图2:全桥称重感应器配置

这是称重感应器的全桥布局,也称全工作状态,即所有臂都有应变仪并对输出变化起作用,其中两个应变仪发生张力正向变化,而另外两个应变仪则发生压缩正向变化。这样,当向感应器施加压力时,两个感应器的电阻会增加,另外两个的电阻减小。电阻的变化导致电桥不平衡,从而形成与加载重量相对应的差动输出。

根据结构、材料和设计的不同,称重感应器有一些与自身属性有关的特定参数。我们必须首先理解这些参数,才能设计出称重感应器接口。

敏感度(额定输出):这是称重感应器最重要的参数之一。称重感应器的敏感度定义为全负载输出电压与激励电压之比,通常单位是mV/V。这个值对应于1V激励电压情况下称重感应器在全负载状态下产生的电压偏差。称重感应器的灵敏度非常低,通常只有2mV/V。如果系统的激励电压为3.3V,那么全负载情况下的输出电压为6.6mV。因此必须为称重感应器配备高精度的ADC。

非线性:作为机械器件,称重感应器由于自身构造的原因存在非线性特性。称重感应器的非线性一般是额定输出的0.015%左右,相当于1位(当ADC进行13位采样的情况下)。不过,我们必须记住,称重感应器产生的非线性仅仅是整体系统非线性的一部分,测量系统和模拟前端也会对系统的总体非线性产生影响。

滞后:滞后误差是指较轻重量和较高重量实现特定负载时称重感应器输出值的差异。这种情况是由称重感应器材料的形变属性造成的。较高重量可能暂时导致称重感应器发生变形,当达到目标负载时,形变引起的偏差就会给称重感应器的输出造成影响。

可重复性:指在同一称重感应器上多次放置相同重量,称重感应器测得负载值的变化。

蠕变(Creep)和蠕变恢复(creep recovery):蠕变是指测量重量随时间的变化,例如将测量对象长期放在天平上。举例来说,对象刚放在天平上和放置30分钟之后相比,输出值会发生变化。此现象是由称重感应器所用材料的弹性属性引起的。廉价材料的蠕变值很大,而且称重感应器需要很长时间才能从变形中恢复。

系统精确性

大多数天平设计人员都采用两种不同分辨率,即显示分辨率和内部分辨率。显示分辨率是指天平最终显示的计量结果的分辨率,而内部分辨率则是内部模拟前端的实际分辨率。

我们假设天平的称重感应器激励电压为5V,敏感度为2mV/V,则输出电压应为0-10mV。要想将天平的分辨率设定为5克,称重范围设定为10千克,那么天平的显示分辨率就是1:2000。如前所述,天平显示分辨率与内部分辨率不同,内部分辨率通常是显示分辨率的20到30倍。因此,对于此天平而言,内部分辨率应为1:60000,相当于16位内部分辨率。

我们此前讨论过,称重感应器接口可能会出现多种感应误差,首先是感应器自身的误差。因此,需要使内部分辨率高于显示分辨率,这样便可通过更高的分辨率来补偿误差影响。

设计方案需利用16位分辨率来解析10mV输入。要测量整个10mV的输出,最常用的办法是利用增益级对输入信号进行放大,以满足ADC的输入范围要求,如图1所示,这样就能在较小范围内解析更多位。举例来说,要用1V范围的ADC实现10mV的测量范围,用户应使用放大器增益级将信号放大将近100倍。

我们再假设ADC的分辨率是20位,输入范围是1V。该ADC能解析的最小输入变化为1uV。在信号输入到ADC之前,需通过增益级将信号放大至0-10mV,此时最小解析电压仅为10nV。这种分辨率会导致信号很容易受到噪声影响。增益级在放大信号的同时也会放大噪声。噪声会使大量ADC位无法使用,从而减少有效位数 (ENOB)。因此,设计人员必须根据要求的增益设置选择具有最佳ENOB的ADC。

测量称重感应器输出最常用的ADC是DeltaSigma (DelSig) ADC。这种ADC采用信号过采样技术,然后再取十分之一,以获得较高分辨率。该架构使得ADC本身具有低通特性,有助于减少噪声的影响。

使用出色的ADC只能解决一半问题。问题的另一半在于增益级。大多数设计都采用外部低噪声放大器。目前市场上有些产品可将增益级实现在ADC的输入级内,例如赛普拉斯的PSoC3和PSoC5就是如此。方法是在PSoC的ADC输入端集成一个输入缓冲器,实现高达8倍的增益效果。而且ADC本身的调制级也能实现高达16位的增益。由于不需要外部放大级,也就不存在放大器噪声的影响,因此ADC可提供约18个有效位。不过对于天平应用而言,分辨率通常指峰峰值分辨率,也就是系统去除噪声影响后计算得出的有效峰峰值分辨率。

商用领域通常要求16位的峰峰值分辨率,同时要能测量整个10mV的输入范围。主要问题在于对系统噪声的处理,这会降低有效分辨率。

称重感应器接口的另一个主要问题是可能出现增益误差,原因在于输出信号范围对激励电压的依赖性。激励电压的任何变化都会引起类似百分比的测量值增益误差。如果根据激励电压的比例计算信号测量值,就可以避免这一问题。具体有两种办法:

1) 我们可分别测量信号和激励电压,计算出比例,从而去除增益误差。不过,这种方法需要在两个信号之间进行ADC多路复用。该方法还有一个问题,即我们检测的信号在10mV范围内,而激励电压则在几V范围内。这就需要动态改变增益设置和ADC范围参数,而这种做法在大多数模拟系统中并不可取。此外,动态改变参数还会造成两个独立测量结果的不匹配。

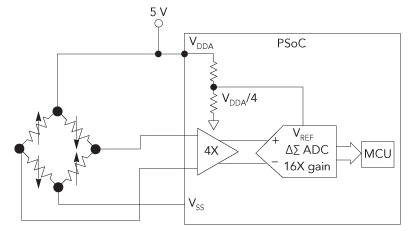

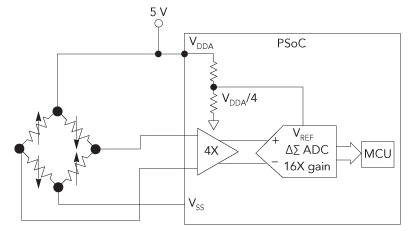

2) 如图3所示,还有一种办法是采用ADC本身的参考。ADC通常含有用于连接外部参考的引脚。ADC的输入范围定义为参考电压的一个因数。这样,ADC中的每次测量都与参考电压有关。如果我们将激励电压或激励电压的导数作为ADC参考,我们就能对信号进行比例化测量。由于称重感应器的负载测量值与电阻成一定比例,因此这种办法最能满足需求。此外,在测量中可以忽视激励电压的任何变化,因为ADC参考也会受到同样的影响。

图3:用于比例测量的称重感应器接口电路

数字天平是精度最高的模拟仪器之一。它采用力感应器检测物体重量。天平被广泛用于各种不同应用,包括销售点终端乃至工业测量设备等。

最常见的天平设计方法是将电阻称重感应器配置为惠斯通电桥。然而,由于精确度要求较高,感应器的接口非常复杂。在称重感应器中,信号电平很低,使得噪声影响很大。本文将讨论如何准确测量信号,从而充分满足天平的精密测量需求。本文还将探讨称重感应器的不同参数及其对精度的影响。天平系统不仅仅是一个用于实现高精度测量的模拟前端 (AFE),同时还要具备清晰的用户界面以及用于解决电池电量不足问题的升压电路。此外,对于某些天平而言,还需要通过某种通信协议与主机控制器进行通信。其它需要考虑的因素还包括成本管理问题以及如何使天平设计能够集成上述所有特性。

模拟前端

我们先来看看天平的模拟前端。图1显示了天平应用的模拟前端基本布局。

图1:天平的模拟前端

在此布局中,首先将传感器的输出信号进行放大,然后利用滤波去除电源和机械振动产生的噪声。滤波后的输出信号由高分辨率ADC进行采样。称重感应器就是电阻感应器,用来根据施加的负载情况提供比例电压。最常用的称重感应器包括若干个应变仪(strain gauges),并连接成一个惠斯通电桥。图2显示了构成称重感应器的应变仪在惠斯通电桥中的基本布局。

图2:全桥称重感应器配置

这是称重感应器的全桥布局,也称全工作状态,即所有臂都有应变仪并对输出变化起作用,其中两个应变仪发生张力正向变化,而另外两个应变仪则发生压缩正向变化。这样,当向感应器施加压力时,两个感应器的电阻会增加,另外两个的电阻减小。电阻的变化导致电桥不平衡,从而形成与加载重量相对应的差动输出。

根据结构、材料和设计的不同,称重感应器有一些与自身属性有关的特定参数。我们必须首先理解这些参数,才能设计出称重感应器接口。

敏感度(额定输出):这是称重感应器最重要的参数之一。称重感应器的敏感度定义为全负载输出电压与激励电压之比,通常单位是mV/V。这个值对应于1V激励电压情况下称重感应器在全负载状态下产生的电压偏差。称重感应器的灵敏度非常低,通常只有2mV/V。如果系统的激励电压为3.3V,那么全负载情况下的输出电压为6.6mV。因此必须为称重感应器配备高精度的ADC。

非线性:作为机械器件,称重感应器由于自身构造的原因存在非线性特性。称重感应器的非线性一般是额定输出的0.015%左右,相当于1位(当ADC进行13位采样的情况下)。不过,我们必须记住,称重感应器产生的非线性仅仅是整体系统非线性的一部分,测量系统和模拟前端也会对系统的总体非线性产生影响。

滞后:滞后误差是指较轻重量和较高重量实现特定负载时称重感应器输出值的差异。这种情况是由称重感应器材料的形变属性造成的。较高重量可能暂时导致称重感应器发生变形,当达到目标负载时,形变引起的偏差就会给称重感应器的输出造成影响。

可重复性:指在同一称重感应器上多次放置相同重量,称重感应器测得负载值的变化。

蠕变(Creep)和蠕变恢复(creep recovery):蠕变是指测量重量随时间的变化,例如将测量对象长期放在天平上。举例来说,对象刚放在天平上和放置30分钟之后相比,输出值会发生变化。此现象是由称重感应器所用材料的弹性属性引起的。廉价材料的蠕变值很大,而且称重感应器需要很长时间才能从变形中恢复。

系统精确性

大多数天平设计人员都采用两种不同分辨率,即显示分辨率和内部分辨率。显示分辨率是指天平最终显示的计量结果的分辨率,而内部分辨率则是内部模拟前端的实际分辨率。

我们假设天平的称重感应器激励电压为5V,敏感度为2mV/V,则输出电压应为0-10mV。要想将天平的分辨率设定为5克,称重范围设定为10千克,那么天平的显示分辨率就是1:2000。如前所述,天平显示分辨率与内部分辨率不同,内部分辨率通常是显示分辨率的20到30倍。因此,对于此天平而言,内部分辨率应为1:60000,相当于16位内部分辨率。

我们此前讨论过,称重感应器接口可能会出现多种感应误差,首先是感应器自身的误差。因此,需要使内部分辨率高于显示分辨率,这样便可通过更高的分辨率来补偿误差影响。

设计方案需利用16位分辨率来解析10mV输入。要测量整个10mV的输出,最常用的办法是利用增益级对输入信号进行放大,以满足ADC的输入范围要求,如图1所示,这样就能在较小范围内解析更多位。举例来说,要用1V范围的ADC实现10mV的测量范围,用户应使用放大器增益级将信号放大将近100倍。

我们再假设ADC的分辨率是20位,输入范围是1V。该ADC能解析的最小输入变化为1uV。在信号输入到ADC之前,需通过增益级将信号放大至0-10mV,此时最小解析电压仅为10nV。这种分辨率会导致信号很容易受到噪声影响。增益级在放大信号的同时也会放大噪声。噪声会使大量ADC位无法使用,从而减少有效位数 (ENOB)。因此,设计人员必须根据要求的增益设置选择具有最佳ENOB的ADC。

测量称重感应器输出最常用的ADC是DeltaSigma (DelSig) ADC。这种ADC采用信号过采样技术,然后再取十分之一,以获得较高分辨率。该架构使得ADC本身具有低通特性,有助于减少噪声的影响。

使用出色的ADC只能解决一半问题。问题的另一半在于增益级。大多数设计都采用外部低噪声放大器。目前市场上有些产品可将增益级实现在ADC的输入级内,例如赛普拉斯的PSoC3和PSoC5就是如此。方法是在PSoC的ADC输入端集成一个输入缓冲器,实现高达8倍的增益效果。而且ADC本身的调制级也能实现高达16位的增益。由于不需要外部放大级,也就不存在放大器噪声的影响,因此ADC可提供约18个有效位。不过对于天平应用而言,分辨率通常指峰峰值分辨率,也就是系统去除噪声影响后计算得出的有效峰峰值分辨率。

商用领域通常要求16位的峰峰值分辨率,同时要能测量整个10mV的输入范围。主要问题在于对系统噪声的处理,这会降低有效分辨率。

称重感应器接口的另一个主要问题是可能出现增益误差,原因在于输出信号范围对激励电压的依赖性。激励电压的任何变化都会引起类似百分比的测量值增益误差。如果根据激励电压的比例计算信号测量值,就可以避免这一问题。具体有两种办法:

1) 我们可分别测量信号和激励电压,计算出比例,从而去除增益误差。不过,这种方法需要在两个信号之间进行ADC多路复用。该方法还有一个问题,即我们检测的信号在10mV范围内,而激励电压则在几V范围内。这就需要动态改变增益设置和ADC范围参数,而这种做法在大多数模拟系统中并不可取。此外,动态改变参数还会造成两个独立测量结果的不匹配。

2) 如图3所示,还有一种办法是采用ADC本身的参考。ADC通常含有用于连接外部参考的引脚。ADC的输入范围定义为参考电压的一个因数。这样,ADC中的每次测量都与参考电压有关。如果我们将激励电压或激励电压的导数作为ADC参考,我们就能对信号进行比例化测量。由于称重感应器的负载测量值与电阻成一定比例,因此这种办法最能满足需求。此外,在测量中可以忽视激励电压的任何变化,因为ADC参考也会受到同样的影响。

图3:用于比例测量的称重感应器接口电路

赛普拉斯 半导体 电阻 模拟前端 电路 传感器 ADC 电压 放大器 SoC PSoC 滤波器 电流 比较器 电容 LCD USB 相关文章:

- 一种2Gsps数字示波器数据采集系统的设计(08-18)

- UART自动验证平台(12-16)

- 半导体C-V测量基础(06-28)

- 基于PSoC的防高压电容测量设计与实现(03-27)

- 新材料对测量技术的挑战(05-24)

- 通过LabVIEW图形化开发平台有效优化多核处理器环境下的信号处理性能(06-21)