电源设计面临的挑战

开场白的时候,提到了电源设计最重要的因素是电流,电流大小决定了电源设计的难度。那么电源的电流是这几年才开始变大的吗?早些年没有大电流的电源设计吗?答案当然是否定的!那么这些年电源设计的大电流和之前有什么区别呢?

我的总结是:一个是高压大电流,一个是低压大电流。

高压大电流电源的设计难点

时间退回十年或者二十年之前,那个时代不是没有大电流的电源设计,而是绝大多数大电流的单板,都是电源板或者背板。普通的功能板或者板卡类单板,由于芯片工作的IO电压大多是3.3V,5V,电流通常也不会太大,大多在10A以下,常见的就是几安培。而电源板或者背板,电流大的同时,电压也比较高,12V,36V,48V以上。所以我总结为高压大电流的设计挑战。

应对高压,我们要关注安规,注意各种安全距离,包括空气间隙,爬电距离等。关心阻燃,绝缘等安全相关的设计要求。这是另外一个很大的范畴,在这里就不一一赘述了,大家关心的可以找相关资料看看,一博科技也有相关的专家负责安规的设计。

这类[size=1em]PCB设计,也会有大电流,几十安培或者上百安培。但是这种板子有另外一个特点,就是上面基本不会出现功能电路,也就是说你的CPU,DDR颗粒,大规模的FPGA等,这些电路你不会放在电源板上去实现。电源板就是电源板,上面都是实现电源功能的元件,大的电感,电容,电阻,二极管……一个字总结,就是元件都很"大"。

这类设计应对大电流的设计挑战,解决方法也是简单粗暴的。尽量粗的走线,尽量宽的铜箔,如果还不能满足,那就厚铜,2oz不行就4oz,再不行就6oz,10oz,甚至12oz。我们在各研讨会都有展示的一款厚铜板,就是12oz的铜箔厚度设计。小小一块板子,显得非常厚重,我们的工艺专家东哥的介绍就是:居家旅行,防身必备 ^-^

而传统的设计规则应对这类电源板的大电流,也是简单粗暴的过设计。所以大家心目中的载流答案经常是非常保守的,比如1安培电流,大约需要40mil的线宽;而一个10~12mil的过孔,只能承载0.5安培的电流,我甚至听到有人回答说12mil的过孔承载0.2安培电流。我当时就在想,如果你的设计是20安培电流,那你需要打多少过孔呢?

所以我们来到电源设计的另一个挑战……

低压大电流电源的设计难点

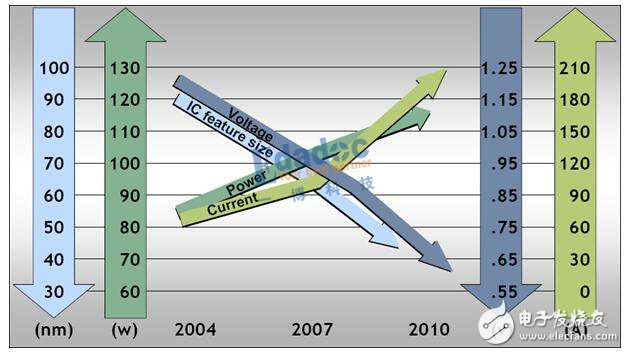

其实高压低压,并不是这两类问题的主要分界点。我真正想说的主要区别是,现在传统的功能电路,也就是我们设计的CPU,DSP,大规模的FPGA,Core电流经常就有几十安培,IO电源的电流也变得越来越大。电源设计的趋势如下图所示:

这时候的大电流,已经不可能使用厚铜板了,因为毕竟板上还有大量的信号线,线宽只有几mil。而铜皮的面积,有时候限于"层"资源以及大量的密集过孔,有限的铜皮面积也很难无限加大。

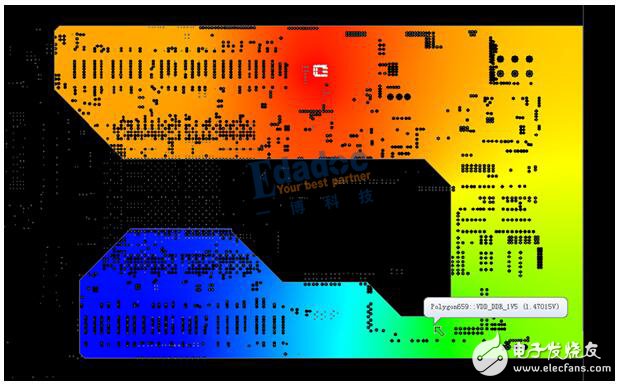

如下图的设计,密集的过孔,有限的板子面积以及层数,我们如何应对大电流设计的挑战呢?我们如何计算必须的载流通道(包括铜皮宽度及过孔数量)呢?

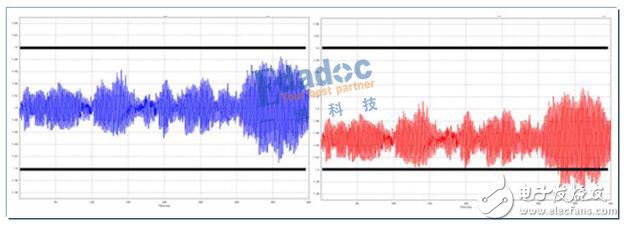

而低电压,也会带来另外设计难点。如上一篇文章说的,电流越大,一般来说对应的△I也就可能越大,一定的电感下,感应出的△V也就越大。而较低的电压,本身设计的裕量就小,设计的难度就变得更大。

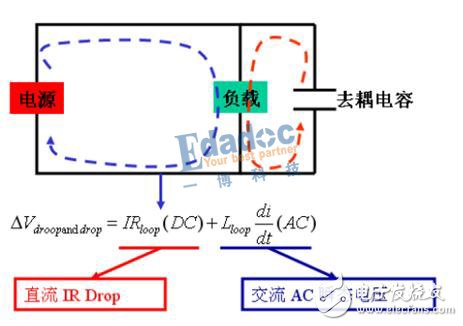

如下图所示,DC和AC的问题,一起构成了电源设计的问题。

一个电源,要满足5%的设计裕量,是必须AC和DC一起考虑的。

- 严酷的汽车环境要求高性能电源转换(08-17)

- 管理多电压轨系统让数字电源管理变得简单(08-17)

- 电源监视器LTC4151对汽车应用的解决方案(08-10)

- 具USB OTG和过压保护的紧凑型电源管理器(08-17)

- 适合有源天线系统并内置保护和诊断功能的坚固、低噪声、稳定型电源(08-16)

- 并联充电器系统可从以往不可用的低电流电源收集功率(08-23)