一种应用于打磨机器人的力/位混合控制技术

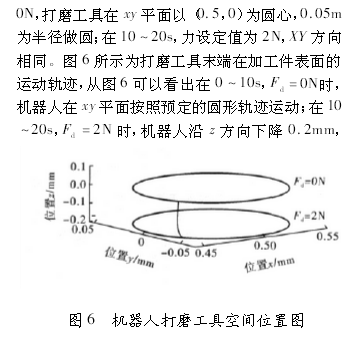

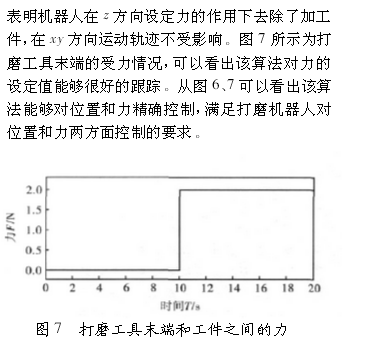

本文根据打磨机器人作业对位置和力同时控制的要求,在分析了基于位置伺服力/位混合控制策略的基础上,对基于速度伺服的力/位混合控制策略进行了研究,对测量的力信号进行了滤波、重力补偿及传感器坐标系标定等处理,以提高所测力信号的抗干扰性和准确性。仿真结果表明:该方案可以满足打磨机器人对位置和力分别控制的要求。

随着科学技术的进步和制造业的不断发展,市场对打磨抛光加工的需求不断增长。然而,目前我国打磨抛光加工主要以人工为主,人工打磨效率低下,费时费力,精度不高,而且产品均一性差,工人工作环境恶劣,难以实现自动化生产,已经成为打磨抛光行业进一步发展的瓶颈。因此,自动打磨抛光设备的研究引起了很多高校、科研机构和公司的广泛关注。

打磨抛光机器人能够实现高效率、高质量的自动化打磨,为代替人工打磨提供了一种有效的解决方案。打磨机器人的核心为力控制技术,通过控制加工轨迹和打磨工具末端的力保证打磨质量,即对机器人的位置和力这两方面都要进行控制。目前国内外已经研发出较成熟的位置控制型机器人,对力控制机器人也开展了很多研究,但是大部分力控制机器人都是基于位置伺服实现的,其响应时间长,不能对力进行直接控制,影响了力控制的精度和效果。针对上述情况,笔者对基于速度伺服的力控制打磨机器人进行了研究,给出了打磨机器人系统组成,对测量的力信号进行了滤波、重力补偿和传感器坐标系标定,提高了所测力信号的抗干扰性和准确性,最后对上述算法进行了仿真实验。

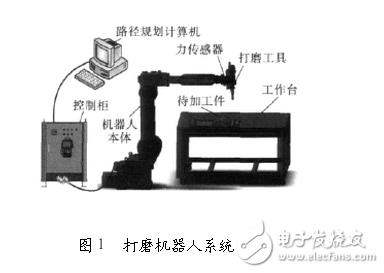

1 打磨机器人系统组成

打磨机器人系统(图1)由新松6kg工业机器人本体、机器人控制柜、路径规划计算机、打磨工具、六维力-力矩传感器及打磨工作台等组成,六维ATI力-力矩传感器安装在机器人六轴末端法兰盘上,用来测量在传感器坐标系下x、y、z3个方向所受力和力矩大小。打磨工具通过连接件安装在力-力矩传感器的测量面。路径规划计算机用来规划打磨工具在待加工工件上的打磨路径,其输出和机器人控制柜相连。打磨机器人的加工过程为:首先路径规划计算机对打磨工具在工件上的打磨路径进行规划,并将规划完的机器人位置信息传递给机器人位置控制器,机器人位置控制器驱动机器人到达相应位置开始打磨,力-力矩传感器测量打磨工具和加工件之间的力大小,再将测量的信息传递给力控制器,力控制器对机器人进行调节以保持打磨工具和加工件之间的力相对恒定,从而保证打磨的效果。

2 力信息处理

2.1滤波器设计

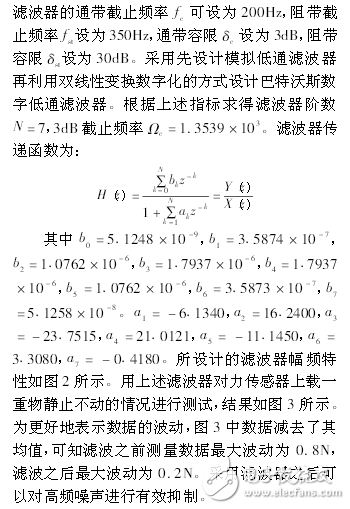

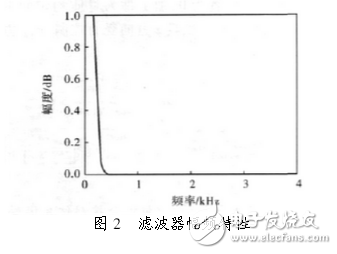

传感器在实际测量中,会受到各种因素的干扰,测量数据会发生波动,对力控制的精度造成影响,因此在得到力传感器测量的数据后要进行滤波。由于噪声信号多分布在高频部分,信号集中在低频部分,故选用巴特沃斯数字低通滤波器对其进行滤波。

ATI力-力矩传感器采样频率fs为7000Hz,根据实际测量其工作频率范围集中在0~200Hz,而噪声信号分布在高频部分,故该巴特沃斯低通

3 机器人控制系统方案

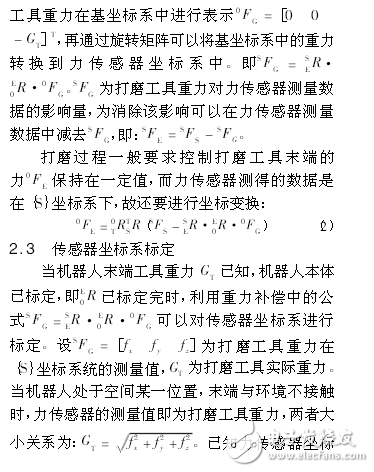

本方案的大体思路分为两个部分:

a.建立机器人工具末端测量力和关节空间

速度的关系。即将机器人工具末端测量的力转换为关节空间速度信号,并将该信号加入到伺服电机的速度环上。这种基于速度伺服的力控制策略比基于位置伺服的力控制策略响应速度快,对力可以进行直接控制。

b.采用力/位混合的控制策略,通过S矩阵来选择每个方向是位置控制还是力控制,满足打磨应用对力、位置两方面控制的要求。

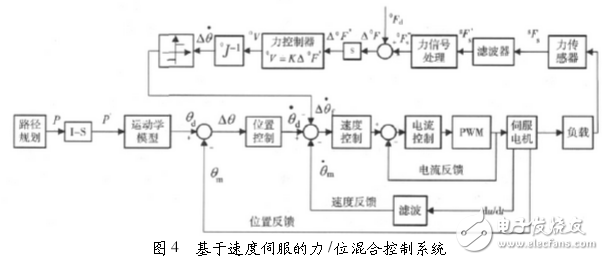

图4所示为基于速度伺服的力/位混合控制系统方框图,从图中可知本控制方案主要包括两个控制回路:力控制回路和位置控制回路。在力控制回路中,用ATI力传感器测量外力大小,得到

5 结束语

笔者对基于速度伺服的力/位混合控制策略进行了研究,给出了打磨机器人系统组成,对采集的力信号进行了滤波、重力补偿及传感器标定等处理,消除了外界对力测量信息的干扰。对控制算法进行了仿真实验,实验结果表明该算法能够满足机器人打磨应用对位置和力控制的要求。

- 意法半导体:工业机器人控制应用方案(02-15)

- 飞思卡尔最新工业机器人解决方案特点及优点分析(07-22)

- 颠覆你想象的高智能人形机器人大盘点(08-22)

- 走在行业最“潮”端的机器人大盘点(08-19)

- 机器人关键技术及前沿应用设计集锦(10-24)

- 工业机器人作业的四大特点(07-14)