车载电子集成化趋势下BMS功能分配

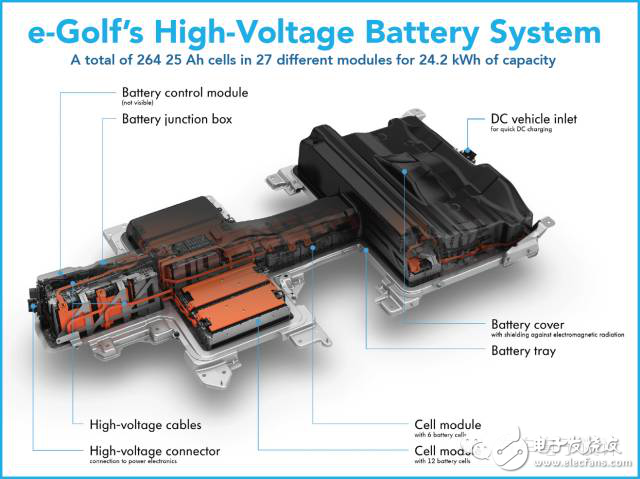

林学长在聊BMS的功能演变的问题,会不会演化到整车/混动控制器VCU/HCU里面,这个事情我认为值得好好讨论一番。首先我们来看看VW的电池结构

这里大概率的情况是,电池管理系统检测到了高的电流脉冲,然后进行了保护,这个故障的等级定义比价高。

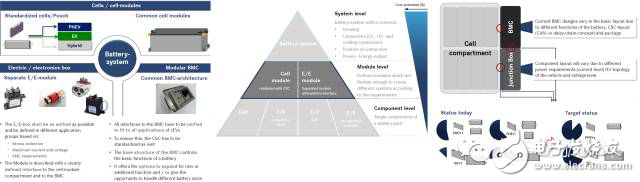

我们在考虑这个事情的时候,可以把德系的架构都拿来看看,其实是属于将电池管理系统至于比较高等级的(BMS主模块ASIL C)。

我是觉得可以把BMS的很多算法直接放在VCU里面,我们做如下分析:

一)测量功能:

1)基本信息测量:电池电压,电流信号的监测,电池包温度的检测 电池管理系统有着最基本功能就是测量电池单体的电压,电流和温度,这是所有电池管理系统顶层计算、控制逻辑的基础 。

2)绝缘电阻检测:电池管理系统内需要对整个电池系统和高压系统进行绝缘检测。

3)高压互锁检测(HVIL):用来确认整个高压系统的完整性的,当高压系统回路完整性受到破坏的时候启动安全措施。

二)估算功能

1)SOC和SOH估计:核心也是最难的部分

2)均衡:出现单体之间SOC×容量不均衡的时,通过均衡电路进行调整。

3)电池功率限制 :电池在不同的SOC&温度下,其输入和输出的功率是有一定限制的。

三)其他功能

1)继电器控制:包括主+、主-,充电继电器+、充电继电器-、预充继电器

2)热控制

3)通信功能:

4)故障诊断及报警

5)容错运行

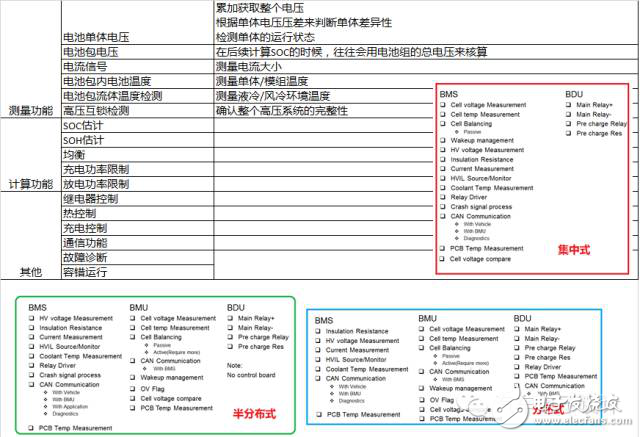

细致的可以看下面这个图:

一个完整的BMS的软件工作比例

我个人觉得未来的发展方向是:

1)保留功能

单体相关的功能(电压、电流和温度测量&保护)

均衡执行电路

通信

最小诊断和最少的记录

2)转移的功能

SOx的算法和功率限制

高压测量

继电器控制和诊断

热管理控制

这里的主要原因是,其实BMS如果做SOC、SOH,其实对BMS的运算能力有了更高的要求,BMS需要考虑整车的安全,其实本身所有的估算还是要放到VCU层面去进行故障处理。那问题来了,我们为何不直接在VCU内进行处理呢?

相比较而言

VCU可以从整个总线网络上获取,各个点的电压(逆变器、配电盒、电池包)

VCU可以获取主要的电池包电流和逆变器电流,如果前者失效就尽量关掉HVAC,来推断整个电流

VCU缺的是电池包内的问题,但是可以根据多点的温度估算

VCU本身就是一个很高等级的部件

这样的好处有:

BMS里面的功能可以做的很简单

BMS完全可以模块化在不同的地方

BMS里面将厂家的高低完全降低,可以在VCU里面做校正,来实现多供应商切换

BMS和模组也可以进行分离了

理论上,这样成本和IP更好一些

这样车企完全对电池寿命和保修负责,需要更多的单体和模组数据

小结:

1)我相信未来会变得非常简单,BMS这么多企业完全不正常,车企最终会掌握电池的实际情况,把后期的数据和前期的测试数据进行分析,这种循环其实电池厂不具备

2)理论上这种刷写不牵涉到电池厂家,响应速度也快一些

- 专访:凌力尔特电池管理问答(07-15)

- 在高压电池管理系统中实现可靠的数据通信(08-03)

- BMS从有线到无线,凌力尔特解读突破背后的四大优势(03-22)

- 分享来自凌特大牛关于LTC6804相关问题解决方案(06-20)

- TD-MBMS终端设计方案介绍(07-02)

- 新能源汽车技术难点浅析及解决方案(05-02)