基于H桥的LED照明设计方案

基于 H 桥的 LED 照明新技术 H 桥是一种以用户定义方式驱动直流电机的经典电路,如正/反方向或通过四个分立/集成开关或机电继电器的 PWM 辅助控制的 RPM。它广泛应用于机器与功率 电子中。本设计实例是该技术的一种全新的实现方法,能以全波限流模式,从交流电源直接驱动白光 LED 阵列,从而实现一种无闪烁、高能效的固态照明灯。电路 会在激励电压的正、负偏移期间,采用交替电开关工作方式,将激励电压的负半周和正半周内的 LED 激励电流控制并维持在一个恒定的水平。这种方法可对交流电 压做电流控制的整流,使之成为串联 LED 的直流供电电压,有干净几乎无纹波的电流,大大改进了功率因数。

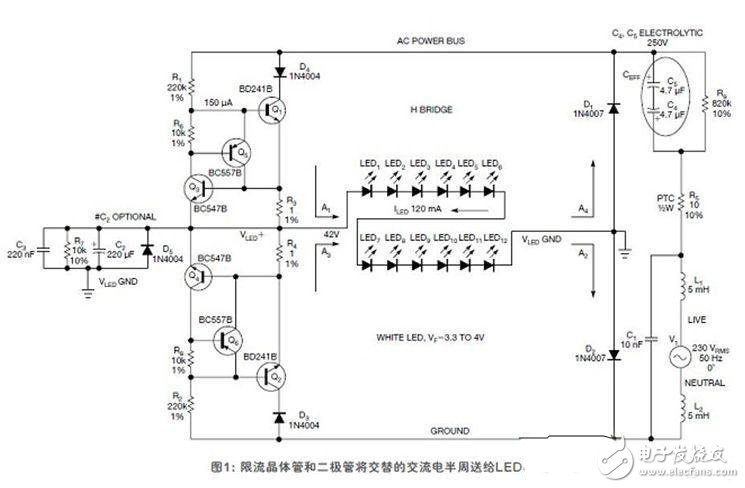

原 理见图1,晶体管 Q1、Q3和 Q5与二极管 D4,还有晶体管 Q2、Q4和 Q6与二极管 D3均配置为串联的压控电流开关,构成 H 桥的两个臂;二极管 D1和 D2构成桥的另外两个臂。 LED 串连接在桥的中点之间,两个点分别叫 VLED+和 VLEDGND。交流电通过一个限流 PTC 电阻 R5、串联电容 C4和 C5(构成一只无极性电容 CEFF),以及电感 L1施加到电路上。同样,主交流电的中性线通过电感 L2连接到电路的大地。

在 正半周内,交流电源总线相对大地为正,晶体管 Q1通过电阻 R1获得适当的基极偏置。电流流经二极管 D4、晶体管 Q1,以及电阻 R3,如箭头 A1所示,然后 流过由12只中功率 LED(LED1~LED12)构成的 LED 串,通过二极管 D2进入大地,如箭头 A2所示。同样,在负半周时,交流电源总线相对大地为 负,晶体管 Q2通过电阻 R2获得基极偏置。电流流经二极管 D3、晶体管 Q2,以及电阻 R4,如箭头 A3所示,然后流过 LED 串,通过二极管 D1进入交流电 源总线,如箭头 A4所示。这样,在一个完整周期内,电流以相同方向流过 LED 串,获得了一个全波整流桥的效果。不过,电流 ILED 的幅度保持恒定,因为受 到了作为压控电流源的相应开关的调节。

由于晶体管 Q3和 Q4的基射结分别连接在电流检测电阻 R3和 R4上,当 R3和 R4上的 压降上升到 Q3和 Q4的基射电压以上时,两个晶体管导通。在这个点,Q1和 Q2的基极均被拉低,扰乱了在相应交流电源半周内通过它们的电流。流过晶体管的 电流以这种方式保持恒定,永远不会超过某个阈值,这个阈值通过选择 R3和 R4的值进行设置。Q5和 Q6将 Q1和 Q2的基极电流限制在一个安全值(大约为 150μA),确保它们永远不会过驱。当 Q1和 Q2各自基射电压超过了分别与 R1和 R2串联的 R6和 R8上的压降时,Q1和 Q2基极电流的相当大部分通过 Q5和 Q6,被分流给 R3和 R4。

进入总线的交流电流幅度受到主频率下 CEFF 电抗(1/2πfCEFF)的限制,可以通过 选择 C4 和 C5而改变,两只电容构成一个无极性电容。电路也可以由一个阻性电源驱动,方法是用一个50Ω~200Ω的合适大功率电阻代替 CEFF。这样有 助于获得出色的功率因数,但付出的代价是限流电阻有非常大的功耗。可以根据所需要恒流水平,适当选择 R3和 R4。D5为 LED 串提供高反压保护,而 R5限 制了上电时的浪涌电流。电感 L1和 L2与电容 C1帮助尽量减少 EMI/RFI,同时提高功率因数。可以与交流电源并排插一个金属氧化物压敏变阻器,以保护 电路不发生瞬变。

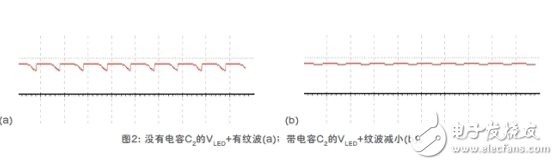

电 路中的12只0.5W 的 LED 在120mAdc(135mARMS)下工作,而相应的电流检测电阻 R3和 R4选为1Ω。不过,LED 的数量可以增加到18 只,只要 LED 串上施加的电压超过单只 LED 正向电压之和(白光 LED 的正向电压在3.3V~4V 范围内变化)。LED 上的电压是自限的(本例中,大约是 42V),不需要任何额外的调节,因为当工作在正偏模式时,串联 LED 的行为就像大功率齐纳二极管。电路在230V 交流电源下消耗功率为11.5W,功率 因数为0.93,LED 上没有任何闪烁现象。可以选择在 VLED+和 VLEDGND 之间连接一只220μF 的电容 C2,进一步抑制纹波,见图2。另外,可 以用六个并联 LED 串取代现有灯串,每一串上有12只 ~18只标称20mA 的高亮度 LED。晶体管 Q1和 Q2必须装有散热片,以避免热失控。

- 三路输出LED驱动器可驱动共阳极LED串(08-17)

- LED向“绿色”转变需要高性能LED驱动器(08-17)

- 省电、高亮度LED需要高性能LED驱动器(08-16)

- 浅谈LED太阳能灯技术原理(08-10)

- LED照明的操作要求对驱动器IC性能构成压力(08-17)

- 汽车刹车灯及其他LED信号灯的准确“暗淡”/“明亮”控制(08-12)