PCB可靠性在汽车中的应用

1.前言、背景

汽车电子其实并非与其它复杂电子产品完全不同:多个中央处理器、网络、实时数据收集,以及极为复杂的PCB。汽车行业的设计压力与其它类型的电子产品相似:设计时间短,市场竞争激烈。那么汽车电子与例如一些高端娱乐产品电子之间有什么区别?天壤之别!如果PCB在娱乐产品中发生故障,人们的性命不受威胁;但要是在汽车中发生故障,人们的性命就岌岌可危了。因此,汽车电子部件的可靠性设计是设计过程中需要考虑的一个主要方面。

2.全文要点与大纲如下:

a.时间和费用压力

与承受着设计时间和开发费用压力的所有产品一样,汽车部件也不例外。一项开发实践能给电子产品公司满足这些基本商业目标提供很大帮助,它是使用虚拟样机来对设计进行分析,并且无需费用和时间来建立多种物理样机,测试这些模型以及根据测试结果做出递增修改。另外,影响产品可靠性的许多因素需要经过数周、数月或者数年的物理破坏才能发现。因此这些情况下的物理样机不是可行的方式。即使在实验舱内,你也不可能精准无误地复制数年的物理振荡、热环境、震动和温度循环破坏。

b.仿真是关键

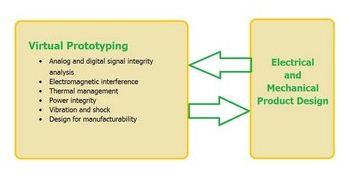

仿真,或者说虚拟样机,已经成为了设计过程中越来越重要的步骤。正如明导电子的Expedition Enterprise一样,一个复杂的PCB系统设计解决方案含有多种形式的虚拟样机功能。

图1–虚拟原型应当在整个设计过程中都加以使用,从而减少循环时间和费用,以及制造出一种可靠的产品。

c.热控制

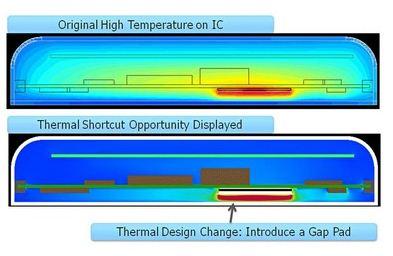

影响可靠性的最关键的一点(这里是就性能而言)是热。集成电路(IC)过热会随时间出现问题,汽车环境也会变得非常无情。例如,过热发动机舱里的部件,或开车经过从密歇根州冬季直至亚利桑那州夏季这样的气候。从IC封装开始,贯穿PCB,直至运行环境下的完整产品,都应能控制热度。

图2–确定热捷径能引导设计人员做出改变,使散热发生很大变化。

在PCB设计和机械设计领域使用复杂热分析能带来更好的热管理和可靠性,且无需建立和测试多种物理样机。这节约了大量时间和费用。另外,有了与设计系统紧密整合的方便易用的软件,设计人员能快速利用多种"假设"场景进行实验,并获得性能更好的解决方案。

d.高加速寿命测试

车辆出现可靠性问题的另一原因是PCB的持续振动及随后出现的组件引线和附件故障。一般可通过构建样机并将它们放置在加速室,使PCB发生振动和温度循环试验,以检测是否出现故障。随着设计的进展,这种方法需要构建多个样机,并且通常需要几周甚至几个月的时间才能完成在加速室对汽车零部件预期寿命的模拟。这是一项非常耗时且费用极高的过程,因此可靠性增强测试可能并不完整和全面。

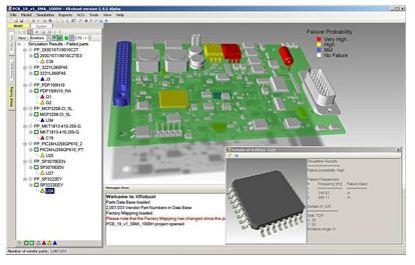

目前有软件可以在虚拟样机模式下开展同样的测试。设计人员可利用这种软件对PCB进行界定并轻松开展损耗仿真实验。该软件可在几小时内完成复杂的分析,并指出可能出现的故障(图3)。

图3:明导的H.A.L.T.软件可以在数小时内完成振荡、震动和温度循环故障分析,而在测试室内则需要几周甚至几个月的时间。

e.电源完整性分析保证高可靠性

在电子产品设计中,电源完整性是一项越来越复杂的问题。

图4:明导的HyperLynx电源完整性分析可确定高电平电流密度空间和可能出现的长期印刷电路板故障

空间狭窄可导致严重的可靠性问题,而这一问题可能几年后才会显现。电流过高会使空间温度上升,从而导致PCB像保险丝一样烧坏或爆板。而目前可在软件中对这些配电网进行分析,并可确定虚拟样机和高电平电流密度空间。然后设计人员便能够对空间进行扩大或在相邻层创建平行电流路径,从而在维持IC充足电流供应的同时解决这一问题。

在测试室内通过使用物理样机对电流密度问题进行测试并不实际,因为它可能在几年后才能引发故障。而问题可能永远不会显现出来,导致随后出现这方面的故障。

3.研究报告总结

可靠性在汽车电子中非常重要,而如今鉴于来自产品上市时间和成本缩减的压力,采取在软件虚拟样机环境中相对于测试室内的物理样机进行分析的方法显得愈发必要。目前因软件的存在,从而使电子和机械设计人员可进行更多的模拟仿真方案。

- Cadence 推出创新的FPGA-PCB协同设计解决方案(04-25)

- 高速PCB布线实践指南(11-01)

- PCB抄板/设计原理图制成PCB板的过程经验(02-04)

- IBIS 模型:利用 IBIS 模型研究信号完整性问题(08-08)

- 巧妙的线路板布线改善蜂窝电话的音质(11-01)

- PCB反设计系统中的探测电路(02-18)