电池温度智能监测系统

图4 温度监测节点硬件结构

DS18B20 测温电路如图1 所示, 用热传导的粘合剂将DS18B20 粘附在蓄电池的表明, 管芯温度与表面温度之差大约在0. 2℃ 之内。利用nRf2401 无线收发芯片实现无线传输, nRF2401 是一个单片集成接收、发射器的芯片, 工作频率范围为全球开放的2. 4 GHz频段。它内置了先入先出堆栈区、地址解码器、解调处理器、GFSK 滤波器、时钟处理器、频率合成器, 低噪声放大器、功率放大器等功能模块, 需要很少的外围元件,使用起来非常方便。在本系统中nRf2401 通过P2 口与单片机进行通信, AT 89S51 的P2. 0 和P2. 1 口分别与nRF2401 的CLK1, DA TA 相连接。nRf2401 的CS是片选端, CE 是发送或接收控制端, PWR_U P 是电源控制端, 分别由单片机的P2. 3, P2. 4 和P2. 5 引脚控制。nRF2401 的DR1 为高时表明在接收缓冲区有数据, 接单片机的P2. 2。

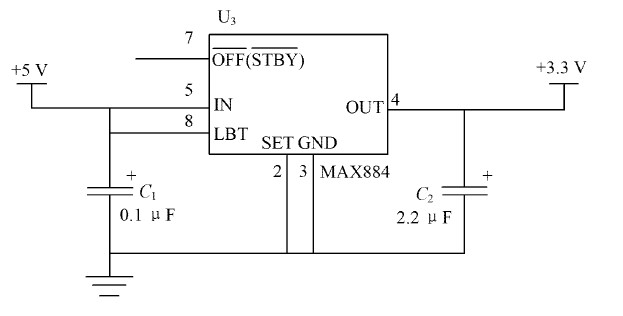

由于nRF2401 的供电电压范围为1. 9~ 3. 6 V , 而AT89S51 单片机的供电电压是5 V, 为了使芯片正常工作,需要进行电平转换和分压处理,设计采用MAXIM 公司的MAX884 芯片进行5 V 到3. 3 V 电平转换,如图5 所示。

图5 5 V 到3. 3 V 转换电路

2. 2 主控单元设计

主控单元和监测节点组成无线网路,通过主控单元实现上位机和监测单元的数据通信。主控单元的基本结构和监测单元类似,主要由单片机系统、无线收发模块、显示电路、串行通信电路及电源等组成。

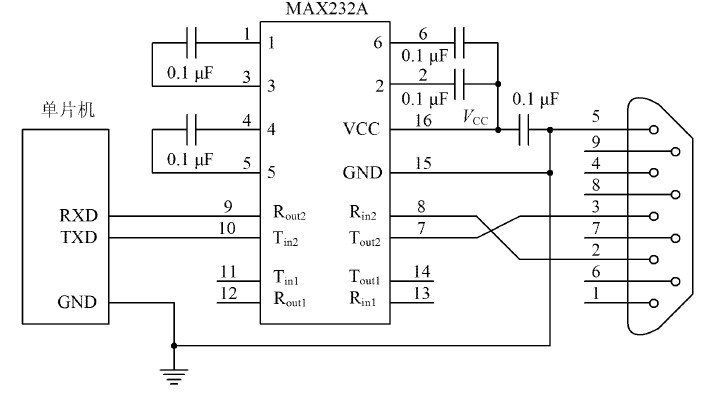

串口是计算机上一种非常通用设备通信的协议,大多数计算机包含2 个基于RS 232 的串口,PC 的串行口是RS 232C 电平,而单片机的串行口是T TL 电平,两者之间通过串口通信时,必须进行电平转换,设计运用MAX232A 芯片完成单片机与PC 之间的数据传输,硬件连接电路如图6 所示。

图6 单片机与M AX232A 硬件连接电路

3 控制程序设计

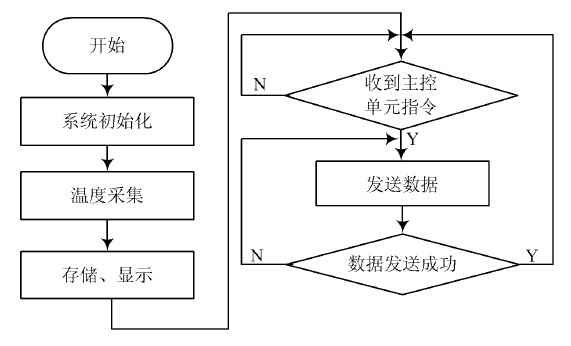

系统控制程序主要由单总线测温控制程序、无线收发控制程序和上位机监测程序等组成。单总线测温程序负责单总线设备初始化、采集电池温度并传送给nRF2401 模块;无线收发控制程序主要功能是负责无线网络的组建和数据信息的无线传送;上位机监测程序的主要功能是通过串口和主控单元进行数据通信,实时显示并存储数据信息。以监测节点为例,图7 是监测单元的程序流程图,监测单元首先进行初始化,主要包括单片机系统的通信、中断及定时的初始化等,然后采集单体电池的温度信息、保存并用数码管显示,实时监测主控单元的数据传送命令,如果有就将电池的温度数据通过无线模块发送出去。

图7 监测节点程序流程

4 试验结果

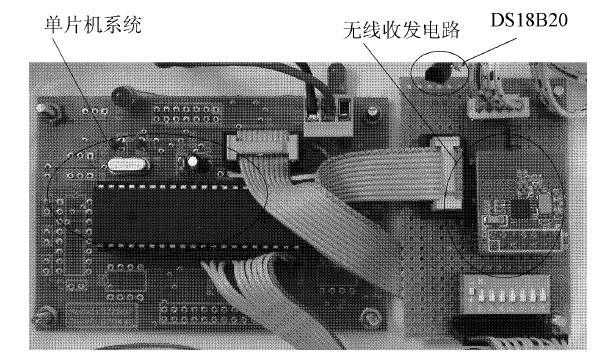

设计了试验样机,监测节点试验电路实物如图8 所示,在室内进行了温度测试,采用4 个监测节点,分别在距离主控单元4 m, 8 m, 12 m 的距离进行了试验,试验数据如表1 所示。

从表1 可以看出,温度的测量精度可达± 0. 3℃ ,无线传输的准确率较高,能够满足无线温度监测的需要。

图8 监测节点试验电路

表1 测温试验数据

5 结语

本文针对蓄电池组中单体电池的温度监测问题,设计了基于DS18B20 数字温度传感器和无线收发芯片组成的远程无线监测系统。系统由上位机、主控单元和多个监测单节点组成,主控单元通过串口与上位机进行通信。与传统的有线多点温度测量系统相比,具有布设、扩展、维护及更新方便等特点,有一定工程实际应用价值。

- 电池温度智能监测系统的是设计(11-01)

- 基于单片机的高精度温度测量系统设计(05-07)

- 基于DS18B20的家用温度测量器设计(09-18)

- 串联锂离子电池组监测(11-28)

- 基于AT89C52单片机的超声波测距仪的设计(02-01)