燃料开关测试系统的设计与实现

0 引 言

众所周知能源危机和大气污染是未来汽车燃料所要解决的最关键问题。为降低排放,缓解石油能源紧张的局面,气体燃料受到了世界各国的重视和推广。大量实车试验均证实以天然气(CNG)或液化石油气(LPG)为燃料,发动机的NOx,总碳氢THC,CO及CO2的排放较汽油的排放污染明显减少,且大大节省了能源。

双燃料汽车技术的关键之一是油和气转换控制,燃料开关正是用于以自动或手动的方式实现燃料间的切换,其品质也关系到汽车的整体性能。本文所针对的燃料开关具有以下的主要功能:燃料切换、燃料容量显示、蜂鸣器报警以及指示灯亮度关于环境光照度自动调节等。为确保燃料开关的质量控制满足最苛刻的欧洲汽车零部件质量标准,燃料开关必须百分之百进行测试。传统测试方法是通过测试人员手工测试,测试速度慢,受人为因素影响,差错率相对较高,产品质量得不到保障。于是有必要研究一种能用计算机实现的自动测试系统。本文设计并实现了一种能用于对燃料开关进行完成功能测试、通讯速率自动测定并具有过压自动保护能力的燃料开关自动测试系统。

该测试系统基于PC机和单片机P89LPC938,测试人员通过PC机向测试系统发出测试命令,由单片机识别并处理测试指令,向燃料开关发出相应的测试信号,以测试对应性能。下面将对整个系统及每个模块进行详细说明分析。

1 燃料开关测试系统的组成及工作原理

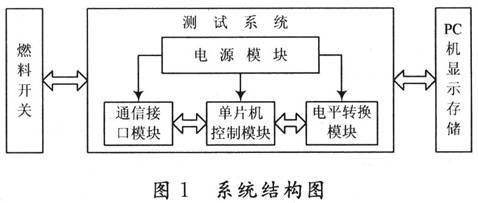

该测试系统由电源模块、单片机P89LPC938控制模块、通信接口模块及电平转换模块组成,图1是测试系统的结构图。

该测试系统的工作原理:测试人员在PC机界面选择要测试的项目,PC机通过串口将此命令发送给测试系统,经过RS 232-TTL电平转换后,该指令送至单片机控制模块,由单片机P89LPC938组成的控制单元识别所收到的测试要求后,从指令集中取出相应的命令信号以协定的通信协议向燃料开关发送命令,如果燃料开头能够正确识别所收到的命令,它将回送应答信号,同时执行该命令所要求的测试项目,如点亮不同的指示灯,发出不同音调与音高的报警声等。待每项测试执行完成后,结果回送给单片机,单片机再经由串口将此结果发送给PC机进行存储和显示。

各模块的作用如下:

电源模块:由于不同芯片所要提供的电压不同,且在此测试系统中,需要5 V及3.3 V,所以电源模块的电路要产生不同的电压提供给各芯片。

电平转换模块:实现PC机与单片机之间的RS 232电平至TTL电平转换。

PC机显示存储模块:测试人员通过PC机发送测试命令,并将每个燃料开关的序列号及相应的各项功能测试结果显示并保存。

通信接口模块:本文所针对的燃料开关仅有一根信号线,只能实现半双工通信,接口模块的功用就是用于实现单片机全双工方式与燃料开关半双工方式之间的转换。

单片机控制模块:是整个系统的核心部分,控制整个系统的测试进程。它要识别来自PC机的测试人员所发出的测试命令,判断并执行相应功能的测试;待测试结束,控制模块要分析测试结果是否正常,并反馈给PC机用于向测试人员显示及数据自动入库保存。

2 测试系统的电路实现

2.1 供电电路

不同芯片对供电电压的要求也不同,本测试系统中,单片机P89LPC938所需的电压为3.3 V,而电平转换芯片MAX232所需要的电压为5 V,因此,电源模块的设计要满足需求,设计时就需要兼顾两者,外部只需提供12 V电压即可。图2给出电源电路的电路图,本系统选用LM7805和LM1117两个稳压器。

2.2 RS 232-TTL电平转换电路

计算机串口是RS 232电平,而一般的单片机应用系统的信号电压是TTL电平或CMOS电平,不可以直接将单片机芯片上的串行通信引脚与RS 232的收发端相连接,必须作适当的电平转换。目前市面上有许多用于此目的的电平转换芯片,本方案采用MAX232芯片。

2.3 单片机与燃料开头之间的通信接口电路

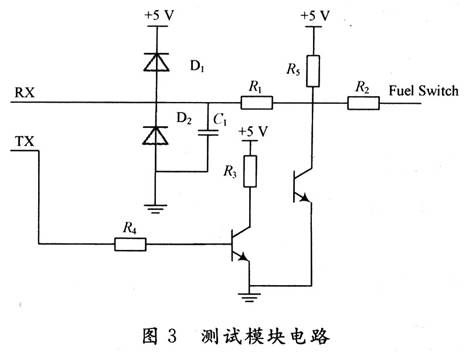

通信接口模块要实现的功能是接收单片机P89LPC938 发出的命令信号发送给燃料开关,它还要将燃料开关反馈的信号发送给单片机,从而实现它们二者之间的双向通信。一般而言,单片机都会有TX与RX二个端口,可以实现同时双向通信功能,即能实现全双工信息。但本文所讨论的燃料开关外部仅有三条线:电源,地和信号线,这意味着TX/RX复用一条数据线,至多只能实现半双工串行通信。为了在测试系统与被测开关之间建立起可靠的通信联系,必须设计一个全双工/半双工转换电路。本文所提出的解决方案如图3所示。

图3中两个二极管起保护作用,若Fuel Switch输入电压过高,D1的嵌位作用会使RX端的电压仍维持在5 V左右,若Fuel Switch输入电压为负,D2的嵌位作用会使TX端的电压仍维持在0 V左右。

- 面向信号自动测试系统信号组件的设计(04-17)

- 飞机执行器寿命测试(06-14)

- 基于发动机性能虚拟仪器测试系统设计(05-12)

- 选择硬件在环(HIL)测试系统I/O接口(06-12)

- 基于虚拟仪器的机载陀螺仪测试系统研究(08-03)

- 选择测试和测量系统时应考虑的因素(08-15)