利用电荷泵降低白光LED背光驱动器的成本和体积

时间:11-01

来源:21IC

点击:

在手机和其他移动设备中,白光LED|0">LED能为小尺寸彩屏提供完美的背光效果。但大部分手机使用单节锂电池供电,而单节锂电池很难直接驱动白光LED。通常锂电池的工作电压范围为3~4.2V,而白光LED的导通压降是 3.5~4.2V(20mA)。因此,锂电池电压降低后将无法直接驱动白光LED。

为了给白光LED提供足够的正向压降,可以使用基于电容的电荷泵或基于电感的升压电路。考虑到效率和电池寿命,基于电感的转换器可能是最好的选择,但是额外的电感会增加系统成本。而且,由于EMI和RF干扰,电感型升压电路需要仔细的设计和布板。与之相比,电荷泵解决方案具有价格便宜、易使用等优势,但效率较低,缩短了电池使用寿命。

随着电荷泵设计技术的改进,新型白光LED驱动芯片,如Maxim等公司的芯片,不但可以获得电感升压电路的效率(大约85%),而且可以保持传统电荷泵设计的简捷、低成本等优势。

分数电荷泵及其对效率的影响

第一代白光LED驱动电荷泵的基本架构是倍压或2x拓扑,2倍压电荷泵的工作效率为:

PLED/PIN=VLED×ILED/(2×VIN×ILED+Iq×VIN)

其中,Iq是电路的静态电流,因为Iq非常小,上式可近似等效为:

PLED/PIN≈VLED/(2VIN)

为了提高效率,第二代白光LED驱动电荷泵的输出不再是输入电压的整数倍。如果电池电压足够,LED驱动器将产生1.5倍压输出,1.5倍压电荷泵的转换效率为:

PLED/PIN=VLED×ILED/(1.5×VIN×ILED+Iq×VIN)≈VLED/(1.5VIN)

从上式可明显看出:1.5倍压电荷泵的效率显著提高了。假设电池电压为3.6V,LED电压为3.7V,效率从2倍压电荷泵的51%提高到69%。

第三代电荷泵引入的1倍压模式进一步提高了效率。当电池电压足够高时,通过一个低压差电流调节器直接将电池连接到LED,此时,效率可以通过下式表示。

PLED/PIN=VLED×ILED/(VIN×ILED+Iq×VIN)VLED/(VIN)

当电池电压足以驱动白光LED时,1倍压模式的效率超过90%。如果电池电压为4V,LED导通压降为3.7V,则效率可达92%。

在不同电池电压下获得最高效率

1倍压转换模式效率最高,但只能用于电池电压高于LED正向压降的情况下。为了获得最高效率,白光LED驱动器设计要求综合考虑电池和LED电压,当电池电压(或LED电压)改变时需要相应地改变驱动器的工作模式。但是,如果在电池电压较高时(而非必要的条件下)改变工作模式,开关损耗可能使电路进入低效率模式。当电池电压下降时,最好尽可能地使驱动器保持在高效模式(例如1倍压模式),对于功率开关而言,为了得到低损耗,芯片面积和成本都将提高。

为了保持1倍压模式能够工作在尽可能低的电池电压下,要尽可能降低1倍压模式调整管FET和电流调节器的压降。压降决定了串联损耗和所能维持的1倍压模式的最低输入电压。最小输入电压由下式表示:

VLED+Bypass PFET RDS(ON)×ILED+VDROPOUT

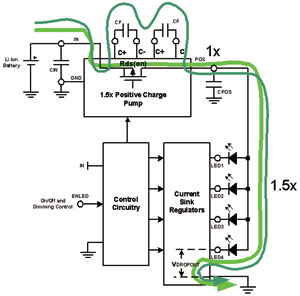

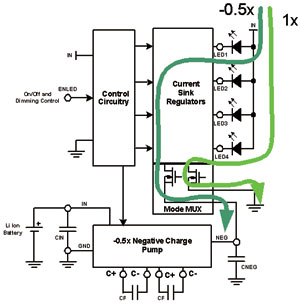

当输入电压不足时,正压电荷泵产生1.5倍压或2×VIN的输出,用来驱动白光LED的阳极。为了在正压电荷泵中采用1倍压结构,我们必须使用一个内部开关旁路VIN和白光LED的阳极。当输入电压不足时,负压电荷泵能够产生-0.5VIN输出,驱动白光LED的阴极。工作在1倍压模式时,负压电荷泵结构不需要旁路-0.5VIN到地,因为电流调节器直接控制LED电流从VIN流入GND。由此扩展了1倍压模式的工作电压:VLED+VDROPOUT

在不同LED正向压降下获得最高效率

传统的1倍压/1.5倍压正电荷泵白光LED驱动器,LED的阳极连接在电荷泵的输出。如果LED不匹配,即每个LED的正向导通压降不同时,如果(VIN-VLED)不足以支持最大正向导通压降,则将驱动器切换到1.5倍压模式。这种情况下可能只有一个LED不能满足导通电压的要求,而电荷泵就必须放弃高效的1倍压模式。负压电荷泵则不同,可以通过多路开关分别选择1倍压模式或-0.5倍压模式。因此,如果某个LED需要较高压降,则不需要

为了给白光LED提供足够的正向压降,可以使用基于电容的电荷泵或基于电感的升压电路。考虑到效率和电池寿命,基于电感的转换器可能是最好的选择,但是额外的电感会增加系统成本。而且,由于EMI和RF干扰,电感型升压电路需要仔细的设计和布板。与之相比,电荷泵解决方案具有价格便宜、易使用等优势,但效率较低,缩短了电池使用寿命。

随着电荷泵设计技术的改进,新型白光LED驱动芯片,如Maxim等公司的芯片,不但可以获得电感升压电路的效率(大约85%),而且可以保持传统电荷泵设计的简捷、低成本等优势。

分数电荷泵及其对效率的影响

第一代白光LED驱动电荷泵的基本架构是倍压或2x拓扑,2倍压电荷泵的工作效率为:

PLED/PIN=VLED×ILED/(2×VIN×ILED+Iq×VIN)

其中,Iq是电路的静态电流,因为Iq非常小,上式可近似等效为:

PLED/PIN≈VLED/(2VIN)

为了提高效率,第二代白光LED驱动电荷泵的输出不再是输入电压的整数倍。如果电池电压足够,LED驱动器将产生1.5倍压输出,1.5倍压电荷泵的转换效率为:

PLED/PIN=VLED×ILED/(1.5×VIN×ILED+Iq×VIN)≈VLED/(1.5VIN)

从上式可明显看出:1.5倍压电荷泵的效率显著提高了。假设电池电压为3.6V,LED电压为3.7V,效率从2倍压电荷泵的51%提高到69%。

第三代电荷泵引入的1倍压模式进一步提高了效率。当电池电压足够高时,通过一个低压差电流调节器直接将电池连接到LED,此时,效率可以通过下式表示。

PLED/PIN=VLED×ILED/(VIN×ILED+Iq×VIN)VLED/(VIN)

当电池电压足以驱动白光LED时,1倍压模式的效率超过90%。如果电池电压为4V,LED导通压降为3.7V,则效率可达92%。

在不同电池电压下获得最高效率

1倍压转换模式效率最高,但只能用于电池电压高于LED正向压降的情况下。为了获得最高效率,白光LED驱动器设计要求综合考虑电池和LED电压,当电池电压(或LED电压)改变时需要相应地改变驱动器的工作模式。但是,如果在电池电压较高时(而非必要的条件下)改变工作模式,开关损耗可能使电路进入低效率模式。当电池电压下降时,最好尽可能地使驱动器保持在高效模式(例如1倍压模式),对于功率开关而言,为了得到低损耗,芯片面积和成本都将提高。

为了保持1倍压模式能够工作在尽可能低的电池电压下,要尽可能降低1倍压模式调整管FET和电流调节器的压降。压降决定了串联损耗和所能维持的1倍压模式的最低输入电压。最小输入电压由下式表示:

VLED+Bypass PFET RDS(ON)×ILED+VDROPOUT

当输入电压不足时,正压电荷泵产生1.5倍压或2×VIN的输出,用来驱动白光LED的阳极。为了在正压电荷泵中采用1倍压结构,我们必须使用一个内部开关旁路VIN和白光LED的阳极。当输入电压不足时,负压电荷泵能够产生-0.5VIN输出,驱动白光LED的阴极。工作在1倍压模式时,负压电荷泵结构不需要旁路-0.5VIN到地,因为电流调节器直接控制LED电流从VIN流入GND。由此扩展了1倍压模式的工作电压:VLED+VDROPOUT

在不同LED正向压降下获得最高效率

传统的1倍压/1.5倍压正电荷泵白光LED驱动器,LED的阳极连接在电荷泵的输出。如果LED不匹配,即每个LED的正向导通压降不同时,如果(VIN-VLED)不足以支持最大正向导通压降,则将驱动器切换到1.5倍压模式。这种情况下可能只有一个LED不能满足导通电压的要求,而电荷泵就必须放弃高效的1倍压模式。负压电荷泵则不同,可以通过多路开关分别选择1倍压模式或-0.5倍压模式。因此,如果某个LED需要较高压降,则不需要

- 节电模式降低继电器驱动功耗(02-14)

- 设计非隔离型反激LED驱动器 (02-14)

- 为LCD背光应用驱动120个LED(04-29)

- 研诺推出用于拍照手机的WLED驱动器AAT2848(05-19)

- 大功率RGB LED驱动器支持彩色照明设计(10-10)

- LED背光SEPIC驱动器(02-12)