PowerPAD布局指南

时间:10-02

整理:3721RD

点击:

本帖最后由 www.pcb-si.com 于 2012-6-13 19:15 编辑

1 简介

大多数德州仪器(TI) PowerPAD? 器件的数据表中提供了它们的电路板布局和丝印板信息。本文重点介绍和帮助印刷电路板(PCB) 设计人员理解和更好地使用此信息来实现最佳设计。

PowerPAD 封装是热增强的标准型IC 封装,旨在省去使用大体积的散热器和散热片。可以使用标准的PCB 装配技术轻松安装该封装,且可以按照标准的维修步骤卸下和更换它。

PowerPAD 封装旨在使引线框芯片垫(散热垫)暴露在IC 的底部(请参阅图1)。这在芯片与封装外部之间提供了极低热阻(qJC) 的通路。

2 电路板布局

图2展示了PCB 封装的建议电路板布局示例。

2.1 阻焊层定义的散热垫

阻焊层定义的散热垫是未被阻焊层覆盖的金属铜区域。必须将它直接焊接到IC 底部的散热垫。建议的尺寸示例如图2中所示。

2.2 金属铜区域

PCB 上的金属铜区域充当PowerPAD 器件的散热器。顶部的金属铜区域应用阻焊层覆盖,只暴露阻焊层定义的散热垫。应使顶部的金属铜区域尽可能大。

内部或底层金属铜平面也可以通过通孔连接到散热垫,且应使其尽可能大。散热垫通常接地,且设计人员在将金属铜平面连接到散热垫时应确保电气连接正确。

设计人员可以让底部金属铜平面暴露。但是研究表明这对散热性能影响很小。

2.3 散热通孔

TI 建议在阻焊层定义的散热垫中设置散热通孔来有效地将热量从PCB 的顶部铜层传输到内部或底部铜层。

散热通孔到内部或底部铜层的连接应该采用围绕整个镀通孔周围的完整连接。请在底部金属铜平面的通孔周围留一圈暴露的铜(0.05 毫米宽)。

不要用阻焊层覆盖通孔,那会导致过多的空隙。

不要使用网状态或辐式散热连接,那会妨碍进入内部铜层的导热通路。

TI 在大多数数据表中提供了建议的散热通孔布局。建议的通孔直径为0.3 毫米或更小,建议的通孔间距为1 毫米(请参阅图2 和图4)。

设计人员可以塞住通孔以防焊料流失和突出。这通常可以获得最佳的散热性能,但不必要或不建议使用,因为这样会使PCB 板的成本增加且焊料一般会先浸湿上表面再填塞通孔。

设计人员也可以在阻焊层定义的散热垫之外的金属铜区域使用通孔,来帮助将热量传输到底部或内部平面(请参阅图5)。

如果使用较薄的PCB 板或大于0.3 毫米的通孔,则设计人员可以只使用外部通孔来防止焊料流失和突出(请参阅图6)。设计人员应注意这可能显著降低散热性能,且应在他们的PCB 上进行评估。

2.4 焊料流失和突出

当过多的焊料在回流期间流过内部通孔时,就会出现焊料流失和突出。当使用了错误的内部通孔大小和丝印板开口时,通常会发生这样的事。

焊料流失导致空洞并严重影响导热性能。当使用0.127 毫米厚的丝印板时,建议设计人员用X 射线检查他们经过回流处理的电路板,来验证散热垫区域是否至少有50% 充满焊料(空洞少于50%)。

突出可能导致PCB 背面的丝印层出现偏差(请参阅图7)。

2.5 丝印板

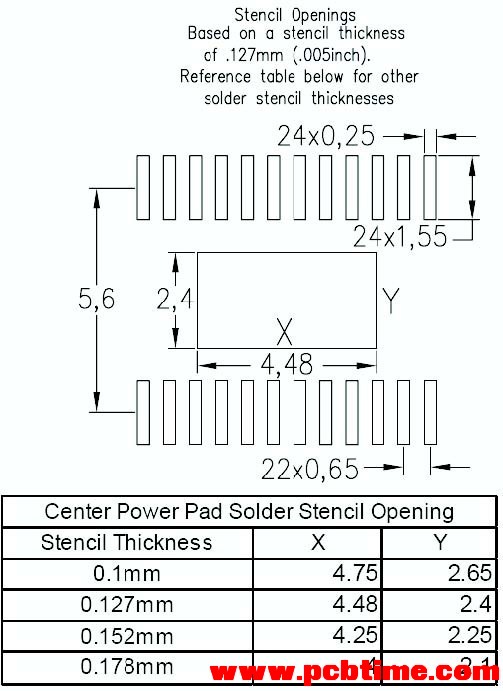

图8 显示了建议的丝印板开口和厚度示例。请遵循丝印板开口和厚度建议以确保使用正确的焊膏量。

对于PowerPAD 器件,不要在线印板散热开口中使用交叉线。这会显著减少涂上的焊膏量并增加空洞(请参阅图9)。

2.6 建议的焊膏

TI 建议在安装PowerPAD 时使用3 类或更精细的焊膏。

1 简介

大多数德州仪器(TI) PowerPAD? 器件的数据表中提供了它们的电路板布局和丝印板信息。本文重点介绍和帮助印刷电路板(PCB) 设计人员理解和更好地使用此信息来实现最佳设计。

PowerPAD 封装是热增强的标准型IC 封装,旨在省去使用大体积的散热器和散热片。可以使用标准的PCB 装配技术轻松安装该封装,且可以按照标准的维修步骤卸下和更换它。

PowerPAD 封装旨在使引线框芯片垫(散热垫)暴露在IC 的底部(请参阅图1)。这在芯片与封装外部之间提供了极低热阻(qJC) 的通路。

图1. PowerPAD 封装的剖视图

2 电路板布局

图2展示了PCB 封装的建议电路板布局示例。

图2. PCB 封装的电路板布局

2.1 阻焊层定义的散热垫

阻焊层定义的散热垫是未被阻焊层覆盖的金属铜区域。必须将它直接焊接到IC 底部的散热垫。建议的尺寸示例如图2中所示。

2.2 金属铜区域

PCB 上的金属铜区域充当PowerPAD 器件的散热器。顶部的金属铜区域应用阻焊层覆盖,只暴露阻焊层定义的散热垫。应使顶部的金属铜区域尽可能大。

内部或底层金属铜平面也可以通过通孔连接到散热垫,且应使其尽可能大。散热垫通常接地,且设计人员在将金属铜平面连接到散热垫时应确保电气连接正确。

设计人员可以让底部金属铜平面暴露。但是研究表明这对散热性能影响很小。

2.3 散热通孔

TI 建议在阻焊层定义的散热垫中设置散热通孔来有效地将热量从PCB 的顶部铜层传输到内部或底部铜层。

散热通孔到内部或底部铜层的连接应该采用围绕整个镀通孔周围的完整连接。请在底部金属铜平面的通孔周围留一圈暴露的铜(0.05 毫米宽)。

不要用阻焊层覆盖通孔,那会导致过多的空隙。

不要使用网状态或辐式散热连接,那会妨碍进入内部铜层的导热通路。

图3. 底部金属铜平面的通孔连接

TI 在大多数数据表中提供了建议的散热通孔布局。建议的通孔直径为0.3 毫米或更小,建议的通孔间距为1 毫米(请参阅图2 和图4)。

图4. X 射线– DGN 器件

设计人员可以塞住通孔以防焊料流失和突出。这通常可以获得最佳的散热性能,但不必要或不建议使用,因为这样会使PCB 板的成本增加且焊料一般会先浸湿上表面再填塞通孔。

设计人员也可以在阻焊层定义的散热垫之外的金属铜区域使用通孔,来帮助将热量传输到底部或内部平面(请参阅图5)。

图5. X 射线–具有内部和外部通孔的PCB 器件

如果使用较薄的PCB 板或大于0.3 毫米的通孔,则设计人员可以只使用外部通孔来防止焊料流失和突出(请参阅图6)。设计人员应注意这可能显著降低散热性能,且应在他们的PCB 上进行评估。

图6. 只使用外部通孔的示例

2.4 焊料流失和突出

当过多的焊料在回流期间流过内部通孔时,就会出现焊料流失和突出。当使用了错误的内部通孔大小和丝印板开口时,通常会发生这样的事。

焊料流失导致空洞并严重影响导热性能。当使用0.127 毫米厚的丝印板时,建议设计人员用X 射线检查他们经过回流处理的电路板,来验证散热垫区域是否至少有50% 充满焊料(空洞少于50%)。

突出可能导致PCB 背面的丝印层出现偏差(请参阅图7)。

图7. 电路板另一面的突出

2.5 丝印板

图8 显示了建议的丝印板开口和厚度示例。请遵循丝印板开口和厚度建议以确保使用正确的焊膏量。

图8. PCB 封装的建议丝印板开口

对于PowerPAD 器件,不要在线印板散热开口中使用交叉线。这会显著减少涂上的焊膏量并增加空洞(请参阅图9)。

图9. 丝印板散热垫开口

2.6 建议的焊膏

TI 建议在安装PowerPAD 时使用3 类或更精细的焊膏。