BQ34Z100电量降低问题

楼主 bin tang1 使用BQ24160设计了一款电量监控电路,但是在使用的过程中出现了未放电,电量也慢慢降低的问题,特发帖求助,楼主的主要问题如下所示:请各位分析和解答下,问题描述如下: 1.16串10Ah容量LiFePO4电池,充电箱供电,而电池也没有充电也不放电,电池有100多mA电流,为了需要,就将死区范围扩大到200mA,这样读取到的电流即为0.2.现在一个情况就是,一直由充电箱供电,但是电量却在慢慢降,1小时1%左右,相当于BQ34Z100认为还是有100多mA电流在放电。 3.难道死区的控制,对认为在放电没关系?但是又应该是根据电流来的呀?4.还发现ChargeVoltage():0x30/0x31和ChargeCurrent():0x32/0x33都为零,芯片坏了? 5.充电箱供电时,有个放电电流如100mA,然后将死区设置为120mA,之后为放电时电流又-168mA,现在又-200mA了,这个和温度有关系大吗?

帖子链接:http://www.deyisupport.com/question_answer/analog/battery_management/f/35/t/18871.aspx

楼主的另外一个问题如下:

TI FAE:Sheldon Cai 解答了楼主的问题,指出了楼主设计中可能存在的问题的点,如下所示:1.可以先检查下采样电阻是否采用了开尔文连接,是否进行了校准,以及layout是否合理?2.确认是否是由于电池的自放电造成的,将电芯单独连接到电压表,观察其电压是否下降(在静置足够长的时间后进行观察)3.如果可以的话建议附件上gg文件和log数据。

下面我们更随这楼主的问题,一起去看看BQ34Z100的使用问题,并且一起学习一下关于这款芯片相关的知识。

如下图所示,楼主的另外一个问题:1.电量慢慢将,原因是电流超过了设置的死区空间,所以在慢慢减少,这个一个没什么问题。 2.由于在机器人上面使用的电池是封装好的,内部含有保护板之类的。 3.没有外界温度传感器,配置实用的内部的。 4.由于公司使用远程上网,负责软件,所以没法 上传东西的。使用BQ34Z100来检测电池还是多稳定的。 5.读出充电电压和充电电流的寄存器是0,开始能读出来,是不是表示坏了?

对于这个相关的问题,楼主继续补充如下:在充电过程中,比如直接由充电箱供电,16串电压在56V以上,放电电流也没有(死区扩大到250),测试发现还是在慢慢降,是不是有个什么寄存器是关于内部放电的呢? 现在读取的瞬时电流值是为0的,而电压也是满足在100%的,还有什么细节没有注意到吗?

对于楼主的这个问题, Lewis 也提出了相关的疑问,如下图所示:首先,请确认你不带负载时100mA的电流是怎么来的?把板子重新校准之后是否还有电流?目前还没有将死区电流修改那么大的经历。建议你修改后也做learning cycle看下,是否正常?

接下来,我们再看看对于对于这些问题,是如何理解的呢:因为整个系统运行的电流就有1A左右的电流,叫做电流时电流在2.8A左右,校准后,即使没有放电也会有好几十mA电流。

TI 的FAE Sheldon Cai 对于楼主的疑问做出了解答,我们一起去学习一下:校准时需要确保电流大小稳定,通常可以采用1A恒流负载放电校准。即使把死区调大,虽然现实的电流为0,但实际上依旧会对电流积分,所以即使由于调大了死区显示为0,实际上SOC仍会继续下降。可以记录下静置时电压的变化情况。另外这个现象是否在所有板子都出现?如果这个现象不是在EVM上出现,可以尝试用EVM进行对比测试,看EVM是否依旧出现这个现象。

对于BQ34Z100电量问题,楼主还有另外的两个疑问,我们一起看看:如果说的假如现在的电流是-200mA,设置一个死区为250,电流为0,容量是10Ah,按理说一个小时应该降2%,而实际一个小时是1%,所以这里有个疑问。内部具体怎么工作文档中没找到相关说明的。1.电芯是10Ah的,写入一个化学ID,工作的还算正常,基本没有跳变的情况 2.如果直接将两块电池组并联,这样就20Ah了,是不是可以直接将Qmax和容量修改为对应的值?是不是不需要重新选择ID了呢?

对于楼主的这些疑问,我们看看TI的FAE是如何回答的呢:1.如果说的假如现在的电流是-200mA,设置一个死区为250,电流为0,容量是10Ah,按理说一个小时应该降2%,而实际一个小时是1%,所以这里有个疑问。内部具体怎么工作文档中没找到相关说明的。这个能确定是-200mA的恒流放电麽?另外如果这个电流不是实际存在的,那么满足DOD的测量relax条件,那么它会对SOC进行校准,

Theory and implementation of Impedance Track battery fuel-gauging algorithm,可能很多东西没有提及。对于正常使用的话,一般死区电流设置很小的,没有电流流过时显示的电流数据是在5mA一下才正常,所以基本不会涉及这个问题,建议你还是多检查,从解决根本原因而不是把死区设置这么高。2. 如果这2个电池是相同的,那么ID是一样的,需要修改一下值,其中后3个是针对做了golden learning之后的的参数应该如下所示:

接下来我们再来看看楼主的最后一个问题:初步分析,有电流的原因是电量计放置的位置,因项目需要对已组装好的电池组进行检测,而电量计的位置在开发板上,电芯前面有保护板、开关板,硬件设计上也确实不怎么精确。这样引起检测电阻两端电压的变化也就可以理解,硬件出来了,所以软件上也无法处理。 因为硬件的原因,也以恒流校准,校准后,未工作也会有几十mA电流。 后期可能才会把电量计芯片放入电池组中,所以那个电流目前算是无法根本解决。目前1一个小时降1%误差相对太大,就想问问根据目前的应用环境能不能降低这个误差。

对于楼主的这个问题,TI的技术人员的回答如下:如果你确实验证了golden learning 能做成功,那么也就是说在目前这么大的“自放电”下仍能满足DOD0的更新条件,那么在不放电时满足DOD0更新条件电量计会根据电压进行校准。另外,你的CHEM-ID的误差也要比较小。

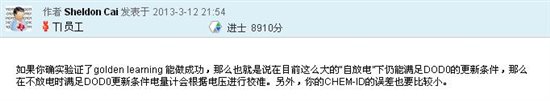

通过以上TI的 FAE对楼主的众多问题的耐心解答,相信大家对于BQ34Z100电量降低问题也已经有了深入的了解,对于如何处理这类问题,也了有了更好的办法,下面我还需要给大家介绍一下BQ34Z100这款芯片,加深大家的了解,如下图所示,是BQ34Z100的封装结构图:

BQ34Z100的相关输入输出参数如下:

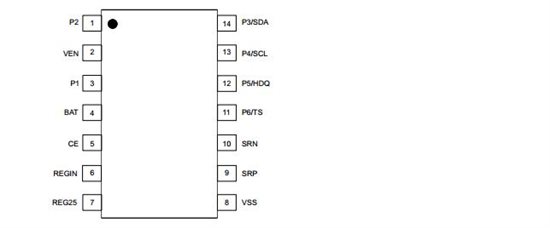

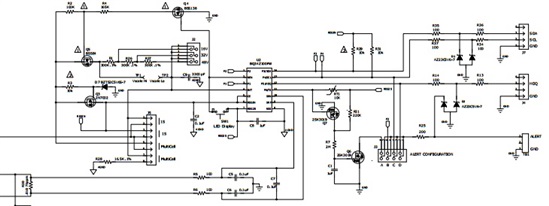

BQ34Z100的典型应用电路图如下所示:

在这里给大家简答的介绍一下BQ34Z100这款芯片:bq34z100 是独立于电池节串联配置之外工作的电量计解决方案,并支持宽范围的锂离子和 LiFePO4 电池化学成分。 通过一个外部电压转换电路,可支持 3V 至 65V 的电池,可对此电路进行自动控制以减少系统功耗。bq34z100 器件提供几个接口选项,其中包括一个 I2C 从接口、一个 HDQ 从接口、一个或者四个直接 LED 接口、和一个警报输出引脚。 此外,bq34z100 提供对于外部端口扩展器(支持多于四个 LED)的支持。

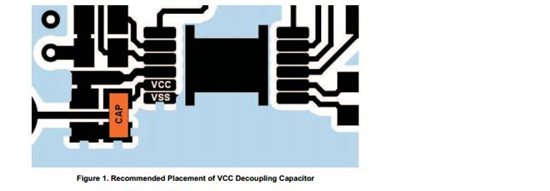

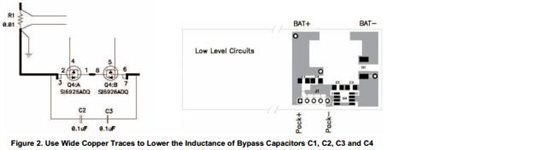

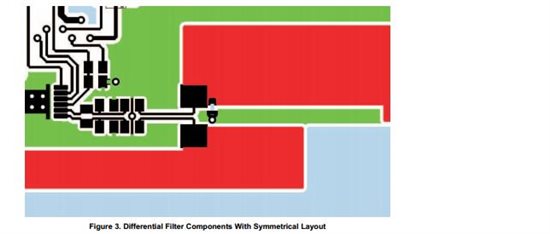

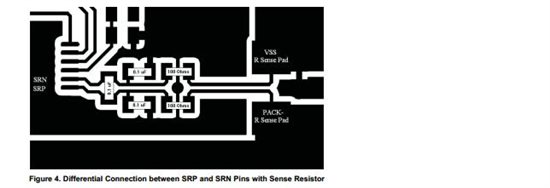

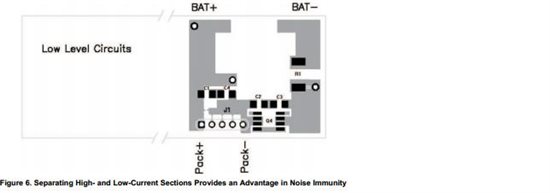

在使用BQ34Z100这款芯片的时候,我们还需要注意其PCB布局的问题,如下图所示,是TI推荐的PCB布局,我们可以直接参考使用:

上图为VCC的耦合电容的位置布局。

同样是电流采样以及旁路电容的PCB布局。

上图为电流采样差分线的布局。

SRN,SRP电流采样线的布局推荐方案。

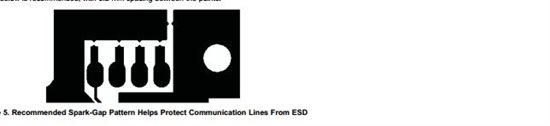

抗ESD干扰布局方案。

以上就是关于BQ34Z100电量降低问题的学习,以及BQ34Z100这款芯片设计以及PCB布局需要注意的问题,与大家一起分享一下。

对于BQ34Z100的设计电路,除了注意PCB的设计,电容的位置以外,对于电容的选择问题也需要格外的关注,一般要注意电容的耐压,容量等相关参数,再就是电容的ESR问题了。尽量选择LOW ESR的电容,陶瓷电容就是最好的选择了,注意尽量靠近BQ34Z100的PIN脚放置。

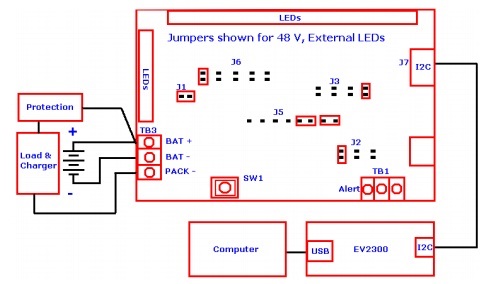

对于BQ24160的设计,TI还提供了相关的DEMO板的评估资料,也就是bq34z100EVM ,这是一款宽输入电压范围的电路,最高输入可达65V,支持各种锂电池的设计,我们需要的话,可以自己参考其方案,链接如下所示:http://www.ti.com.cn/cn/lit/ug/sluu904/sluu904.pdf

在这里附上BQ24160的DEMO:bq34z100EVM的设计使用的原理图,以及相关的系统测试方案,系统连接电路图,整体的结构还是相当清晰的,性能也是闲荡不错的,这里供大家参考学习使用。图片如下所示:

系统连接图如下:

关于BQ24160的设计以及在实际的使用过程中,如果大家有什么疑问或者有相关的经验分享的话,欢迎大家一起讨论。