PCB孔无铜缺陷判读及预防

第一部分:孔无铜定义

孔无铜是指印制板金属化孔孔内开路;

在通断检测时失去电气连接性能;

金属化孔包括:通孔、盲孔和埋孔;

孔壁不导通也称“破孔”或“孔内开路”。

孔的作用及影响因素

作用:具有零件插焊和导电互连功能。

加工过程影响因素多,控制复杂:

钻孔质量:孔壁平滑度、粗糙度等

凹蚀效果:内层连接、树脂表观情况

沉铜效果:药水活性及背光级数

平板镀铜:过程控制及故障处理

图形电镀:微蚀控制及抗蚀层性能

后工序影响:微蚀控制及返工板处理等

孔无铜的特殊性

印制板致命品质缺陷之一,需加强控制;

产生原因复杂,改善难度大;

严重影响板件性能和可靠性;

孔无铜缺陷及判读是湿法人员基本功;

提高孔铜保证性是pcb厂综合实力的体现。

第二部分:原因分析

孔内无铜从加工流程上分类:

沉铜不良(如:气泡、塞孔、背光不足等)

平板不良(如:整流机无电流、镀前停留时间长等)

图电不良(如:图电微蚀过度、塞孔、抗蚀差等)

后工序微蚀过度;

酸蚀板孔无铜;

埋盲孔孔无铜;

其他类型孔无铜。

孔无铜因果图

化学沉铜类型介绍

沉薄铜:化学铜厚度10~20u"(0.25~0.5um);中速铜:化学铜厚度40~60u "(1.0~1.5um);厚化铜:化学铜厚度80~100u"(2.0~2.5um);一厂使用ATO薄铜体系,铜层厚度约7-12 u" 。

注意:沉铜层不致密,很容易被空气氧化!

措施:沉铜后板件尽快进行平板电镀!

背光:沉铜活性的体现者

沉铜背光级数判读

注意:树脂比玻璃纤维更容易沉上铜!

图电前后判读标准

第三部分:缺陷现象及失效分析

收集21种常见缺陷图片进行分析;

以图带文从切片缺陷进行界定;

通过案例分析找出“问题背后的问题”;

将被动的事后纠正变为事前控制!

现状描述1

铜丝塞孔孔无铜

孔壁粗糙度过大

钻孔玻璃纤维丝

钻孔不良(披峰)

钻孔披峰会导致孔径变小、塞孔或酸蚀板破孔!

失效分析

特点:钻孔不良,孔壁不平整、粗糙度过大 或披峰过大等;

原因:钻孔工艺条件差,如:钻头寿命太长、返磨次数过多、叠板数过多或钻咀侧刃不锋利等; 措施:改进钻孔工艺条件,检讨钻头质量及 使用要求。

失效分析

特点:钻孔不良,孔壁不平整、粗糙度过大 或披峰过大等;

原因:钻孔工艺条件差,如:钻头寿命太长、返磨次数过多、叠板数过多或钻咀侧刃不锋利等;

措施:改进钻孔工艺条件,检讨钻头质量及 使用要求。

现状描述2

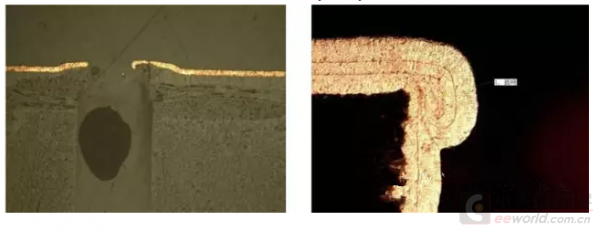

孔内玻纤上断断续续、点状无铜!

失效分析

特点:图形层包住平板层,无铜处断断续续, 大小孔均有出现,特别在玻璃纤维上无铜的 机率更高,常发生在拖缸之后;

原因:沉铜不良(如:药水活性不足、背光 不足、温度太低等)

措施:检讨拖缸方法和程序、 提高药水活性。