将CIMS技术引入到PCB组装中来

时间:10-02

整理:3721RD

点击:

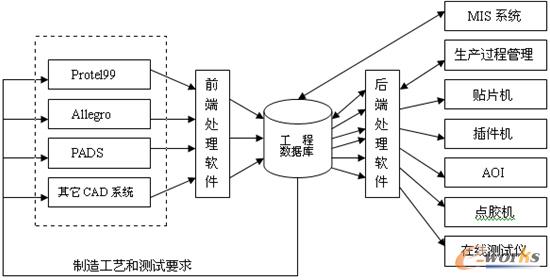

1 引言 表面安装技术(SMT)在国内PCB板组装(以下简称PCBA)行业正迅速被采用,目前,国内已引进了1万多条SMT生产线。PCBA行业中的重要加工设备均属计算机控制的自动化生产设备。如点胶机、印刷机、贴片机、插件机、AOI(自动光学检测仪)、ICT(在线测试仪)等。这些自动化加工设备在生产某中印刷线路板(PCB)之前均需编程人员花费相当长时间进行数据准备及编程,而绝大多数电子产品生产厂家尤其是具有自主开发设计能力的高新技术企业具有产品更新快、多品种、小批量的生产特点,这就要求加工设备的生产准备时间短,有效生产时间长,以适应上述生产特点的要求和缩短产品的研究开发-投入市场的周期。在此,这就要求设计环节与生产环节应紧密联系,即在设计阶段就考虑生产制造的要求而进行可制造性和可测性设计,一旦设计完成,则将设计所产生的有关数据文件提交给PCBA生产设备编程时直接调用或进行相应的处理以驱动加工设备。因此,如何在CAD设计系统和自动化生产设备之间建立有机的信息集成与共享,即将设计自动化和生产自动化这些"自动化孤岛"进行信息流上的联接,拆除产品设计与产品制造之间的"隔墙",正是计算机集成制造系统(CIMS)技术所要解决的问题。 2 CIMS与PCB的组装 在PCBA行业,CIMS系统的实体建立在工厂计算机网络和数据库之上,是一个能提高电路装配的质量、能力、产量的无纸化制造信息系统。系统可以控制和监控丝印机、点胶机、贴片机、插件机、测试设备等装配线设备。一旦发生问题,CIMS可以把信息反馈给操作者或工艺工程师,并指出发生问题的确切位置。一个比较完备的CIMS系统应具备如下四个要素: 首先,系统要实现CAD和计算机辅助制造(CAM)的信息集成,这是CIMS系统的最基本的部分。自动设计和自动制造子系统之间的信息集成,可以帮助实现CAD数据到生产设备所需制造数据的自动转换,即实现自动编程。这一功能使得生产线上的产品转换变得相当容易。线上的产品一旦有转换的要求,便可通过CIMS系统自动反映到机器程序、测试数据和文档之中,而不需要对每台设备单独进行编程或修改设置,这就意味着过去几小时甚至几天才能实现的产品转换,现在几分钟便可实现。本文将在后面的章节重点探讨如何实现CAD/CAM集成。 其次,CIMS应提供可制造性分析和可测试性分析工具。通过对来自设计部门的CAD文件进行可制造性的分析,将违反贴装规则的问题反馈到设计系统中,可以促进设计与制造系统的并行工程,提高设计的一次成功率,而可测性分析工具能为设计者提供完整的可测率分析报告,以便合理有效地安排测试和检测资源,并有助于设计工程师改进产品的可测性设计。 第三,CIMS可以提供生产进度安排的参考,通过综合分析考虑待装配产品、机器占用率、交货周期要求等参数,系统将最大限度地提高生产装配效率。CIMS即可用于直接的短期进度安排,也可对工厂能力作长期战略考虑。 最后,CIMS要有助于生产线的平衡与工艺优化。CIMS的一大特点是通过自动平衡产品的装载和排序、元器件的分配与贴装以及设备的速度来达到装配的最优化。同时,系统还应该能合理地在分配部件到合适的机器还是采用手工装配之间做出选择。 3 CAM/CAM集成系统 现代电子生产企业的设计部门几乎全部采用CAD软件进行电路设计,生产制造部门也大量使用贴片机、插件机等自动化设备进行生产,但这两个部门很少了解相互需求,许多有用信息不能共享,在企业间往往形成了两个"自动化"孤岛。随着市场竞争的加剧,客户要求产品交货周期的缩短,以及对生产成本的控制,迫切需要在这两个孤岛间建立起联系,以缩短生产准备时间,加强生产前的缺陷分析,减少产品返修。而要在CAD设计系统和生产自动化这些"自动化孤岛"进行信息流的联接,拆除产品设计与产品制造之间的"隔墙",只有通过CIMS来实现。CIMS是以数据库为中心,借助计算机网络把设计环境中的数据传递到各个自动化加工设备中,并能有效地控制和监督这些自动化设备。利用CIMS就可以建立起生产部门和设计部门之间的联系,这可以通过CAD/CAM系统的集成来实现。如前所述,PCBA生产线中的许多设备是属于计算机控制的自动化加工设备,这就为计算机辅助制造进而构成CAD/CAM集成系统提供了完全可能。事实上,PCBA生产线中加工设备编程所需的大多数数据完全可从CAD系统的有关数据文件中获取。例如,元件在PCB上的坐标位置、角度、物理特征参数、电气参数等。这些数据量很大,有些特征数据是不同加工设备都需要的。如贴片机、点胶机、在线测试设备均需元件在PCB上的坐标位置。因此,利用CIMS的哲理及技术,在CAD与CAM之间建立CAD/CAM集成系统,直接从CAD系统的数据文件中提取、整理/变换、优化相应的特征数据,并根据具体设备编程数据格式要求或N/C指令的格式要求通过计算机网及接口通信软件,传送到加工设备的控制计算机中供编程时直接调用或直接驱动数控加工设备。这样不但节省了数据准备及编程时间,并且由于直接处理CAD设计文件,提高了装配精度,故障率也大幅降低。 在设计CAD/CAM集成系统的总体方案时,应牢记CIMS技术的"信息集成"的概念,摒弃那种点对点的"专用"转换处理方式,而是通过共享的中心工程数据库联接不同的CAD系统和不同的数控加工设备(如图1)。这样不仅简化了点对点转换处理方式的复杂性(对n个CAD设计系统和m台加工设备,则需n×m个专用处理软件)。而且增加了系统的可扩展性和可维护性。 图1 CAD/CAM集成系统 需要特别指出的是,现代化的生产模式不能再将生产过程仅视为与设计环境独立的"后过程",在设计过程的各个环节中引入制造工艺与测试的规则或要求,便不必担心在设计完成后因缺乏或不适合制造条件而不断重复设计过程。这不仅可缩短设计周期尽快将产品推向市场,而且也能有效地保证产品的制造质量。有些资料阐述了在设计PCB时如何考虑焊盘形状尺寸、元件布局、阻焊膜设计等诸多因素。因此,应将制造工艺和测试的要求提炼为一组设计规则或约束条件,供设计人员引用并约束其设计。此外,开发CAD/CAM集成系统还应考虑下述要求:1)工程数据库应具有独立性,以容纳不同制造设备的数据需求和CAD设计系统提交的数据。需要特别指出,工程数据库的结构及组成是体现CAD/CAM集成系统的"集成度"和灵活性的关键,应充分考虑企业现行的产品、材料、文件及数据表格等信息处理的技术规范,有必要的话,还应趁此设计时机,再补充或完善一些信息处理的技术规范;2)应有典型工艺编制规则库或工艺参数库,对加工不同种类PCB产生相应的加工设备工艺参数和装联工艺卡;3)整个系统的运作应是数据驱动型的。 4 加快我国PCBA行业CIMS的应用 在国家相关机构的帮助推动下,我国已在机械制造行业建立了不少CIMS典型应用工程,先后有北京机床厂、华中科技大学获国际CIMS推广应用奖,标志着我国已在CIMS研究开发推广上进入国际领先水平。但在电子产品制造行业却很少有工厂真正实施CIMS工程。 日前,SMT技术在国内PBCA行业正迅速被采用,近年来已先后引进了上万条先进的SMT自动化生产线,这些生产线设备基本上都是计算机控制的自动化设备,为PCBA行业实施CIMS工程创造了有利条件。 针对目前我国PCBA行业的具体情况,接受近年来机械行业实施CIMS的经验教训,在PCBA行业实施CIMS工程,不一定要面面俱到,关键是CIM的应用。PCBA行业应用CIM技术,使企业具有多品种、小批量的生产特点,提高企业快速响应市场变化的能力,从而提高企业在全球化大生产中的竞争力。 5 结束语 在PCB装配行业,人们一直在努力寻求一种办法,即以最低的成本和最小的缺陷,在最短的时间内,获得最大的产出。实现此目标的方法是:提高编程自动化程度,实现制造全过程的实时监控;装配生产线设备的平衡与生产工艺的最优化。 从pcb设计到装配完成,CIMS为PCBA制造商提供了强有力的工具,不论元器件的种类繁杂、基板的类型、PCB板的尺寸、所采用工艺的不同,CIMS都能提供完整的解决方案,同时,CIMS还是异构设备集成的纽带,为产品快速转换、质量和产量的提高提供保障。

有大量PCB设计高清图供大家欢赏

http://home.eeworld.com.cn/my/sp ... o=album&id=1232

:Q :Q