C8051F017构建的智能二线制温度变送器系统设计

引言

二线制热电阻温度变送器将温度信号线性地变换成4~20mA直流标准输出信号。模拟二线制温度变送器大都采用分离元件组成,存在较大的温度漂移;同时热电阻本身存在非线性,其精度大多不高。随着微处理器功耗的降低和新器件的不断出现,“A/D+微处理器+D/A”模式的智能变送器在信号处理、测量精度、仪表维修和维护等方面存在较大的优势。

智能温度变送器在系统结构上分为电源管理模块、因此要求微处理器和周围器件必须采用低功耗器件,保证其整体电流小于4mA

2.硬件组成

由于采用微处理作为核心,因此要求微处理器和周围器件必须采用低功耗器件,保证其整体电流小于4mA.

2.1 电源管理模块

采用Maxim公司的高电压低功耗线性变换器MAX1616用于电压变换。该器件将输入的24V电压变换成5V电压,给外围器件供电。为进一步降低微处理器的功耗和提高数据处理精度,再把5V电压经过MAX619输出一个3V高精度的电压基准,对微处理器供电,并为A/D转换提供参考电压。

此数据运算模块的硬件电路较为简单,只设4个操作键,通过软件管理,实现温度测量基准值调节、温度测量斜率值调节、基准电流值调节和满量程电流值调节等功能。

2.4 V/I变换模块

V/I变换模块电路如图3所示,V/I变换部分彩负载共地方式,由TI公司的高速低功耗精密运算放大器TLE2021、精密电阻R1~R6及TI组成。Vi为输入电压,Io为输出电流,R5为取样反馈电阻,R3,R6为限流电阻,R7为负载电阻,R5取样电流信号以电压形式加到运算放大器的输入端,形成1个电流并联负反馈电路。

2.5系统功耗

经测试,电源管理部分主要器件MAX1616的静态电流为80uA,MAX619的静态电流为100uA.信号处理部分主要器件X9C104和X9C504的静态电流各为500uA,TCL27L2的静态电流为120uA。数据运算部分主要器件C8051F017的静态电流为1mA.V/I转换部分主要器件TLE2021的静态电流为230uA、ICL7660的静态电流近似为200uA.其他元件大约为500uA.该系统的总体静态电流为3.37mA.

3.软件组成

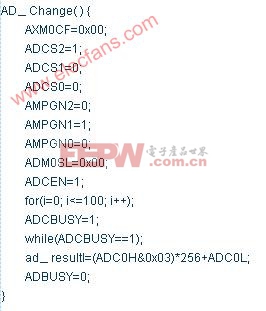

3.1 A/D转换

为使A/D转换器满足一定的转换精度,就必须让取样电路的保持电容有足够的充电时间。系统采用1MHz晶振,A/D转换时钟周期选择16个系统时钟周期。其转换程序为:

3.2 线性化处理

多数传感器的输出信号与被测参数之间均呈非线性关系,这是造成测量精度低、误差大的主要原因。热电阻的输出电压与被测温度之间也是非线性关系,对非线性的补偿,采用查表法和计算法结合的插值法。通过精密电阻箱模拟铂电阻的分度表,每隔5度获取其10位A/D转换结果,显示在LCD上,得到关于被测温度与A/D转换数值对照表。通过该表可以建立起被测温度与A/D转换数值之间的对应曲线,彩线性插值法进行插值。

变送器 系统 设计 温度 二线 构建 智能 C8051F017 相关文章:

- 基于TMS320F2812的智能变送器(04-08)

- 模拟量隔离变送器与PLC匹配技术应用方案(12-20)

- 变送器常用输出信号RS485与RS232的区别(12-14)

- 变送器的使用注意事项(12-12)

- 变送器八问八答(12-12)

- 基于CAN总线的智能超声液位变送器系统设计(09-12)