基于DSP的绝对式光电编码器接口的实现

摘要:在全数字伺服控制系统中,绝对式光电编码器作为位置传感器越来越普通。基于此介绍了以DSP为微处理器,通过MMI4832接口芯片,对ROC425绝对式光电编码器进行位置采集的设计方法,并给出了实用程序的编写方法。

关键词:DSP;绝对式光电编码器;位置采集

现代高精度的机电一体化产品,对伺服系统的要求越来越高。高性能伺服电动机、控制器、变流器及高性能的位置和速度传感器等都是伺服系统不可少的组成部分,特别是高性能、高精度的传感器是伺服系统的关键技术。在某种意义上说,机电一体化产品的性能优劣主要取决于传感器的性能。本文利用DSP通过接口芯片MMI4832完成对绝对式光电编码器进行位置采集。该系统具有精度高,易于实现等特点。

1 系统结构

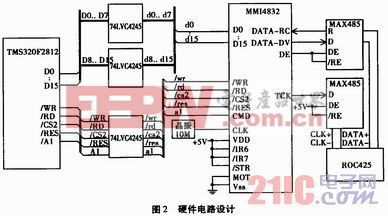

整个系统采用了TI公司的TMS320F2812作为主处理器,通过专用接口芯片MMI4832与绝对式光电编码器相连,系统结构如图1所示。

TMS320F2812是TI公司发布的一款具有很高性价比、适用电气自动化系统的DSP。ROCA25是德国海德汉公司生产的一款25位单圈的绝对式光电编码器,其接口协议为EnDat2.2,MMI4832是其专用接口芯片。

2 硬件电路设计

TMS300F2812与MMI4832及ROC425的接口硬件电路如图2所示。

电路部分主要分为DSP芯片的最小系统设计和MMI4832的接口设计。下面分别给与介绍:

2.1 TMS320F2812型DSP的最小系统设计

(1)电源和复位部分本设计采用外部5 V直流电压供电,通过DC/DC器件产生3.3 V的供电电压和1.8 V的内核电压。本设计的复位信号分两种:上电复位和手动复位,上电复位由芯片MAX803产生,手动复位由电阻和电容组成的电路产生。

(2)时钟部分为DSP芯片提供时钟一般有两种方法:采用晶体和采用外部有源时钟芯片。本设计采用前者,它利用DSP芯片的X1和X2之间连接一晶体可启动内部振荡器。

(3)仿真部分这一部分将作为程序的调试和烧录所用。2812芯片提供了5个标准的JTAG信号(TRST、TCLK、TMS、TDI、TDO)和两个仿真引脚(EMU0、EMU1)。

2.2 MMI4832接口设计

(1)与DSP接口设计。由于MMI4832芯片的输入输出信号为5 V,而DSP的输人输出信号为3.3 V,这就存在一个DSP与MMI4832之间的电平转换问题。本设计的电平转换接口通过74LVCA245来完成。

(2)与绝对式光电编码器ROCA25接口设计。由于编码器为了满足长距离安装的要求,其信号需要差分收发。本设计差分收发接口通过MAX 485来实现。

2.3 MMI4832介绍

(1)MMI4832功能模块框图见图3。

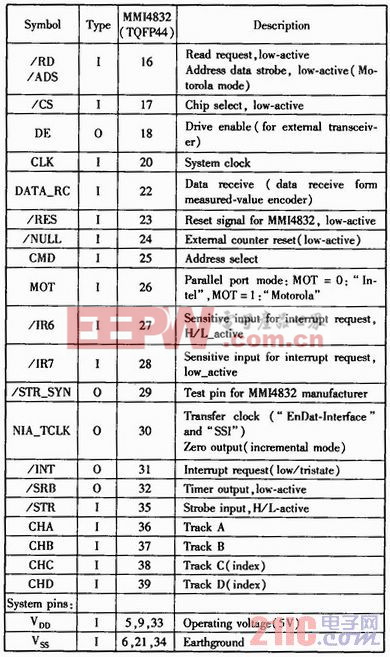

(2)MMI4832模块引脚定义见表1。

3 软件设计

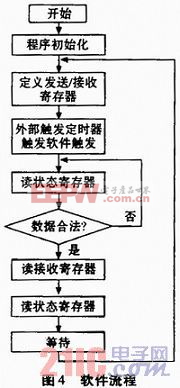

3.1 软件流程(见图4)

3.2 编程示例

关于MMI4832编程规范和EnDat2.2的定义可参考相关英文资料,由于篇幅原因,本文不再赘述。

本设计的软件部分代码如下:

4 基于DSP的位置采集系统的应用

本文实现的DSP通过MMI4832接入绝对式光电编码器的设计,很好地完成了伺服控制系统中位置环的实现。另外在交流伺服系统中,还可以用该方法完成电动机转子位置的检测,进而完成速度环及电流环的实现。该设计成功地解决了伺服系统中的位置环、速度环、电流环的主要工作,为伺服控制系统的设计人员提供了一种行之有效的解决方法。

5 结束语

本文给出了以DSP为核心处理器的位置采集设计方法,介绍了其硬件接口设计原理及软件实现方法。该设计能够稳定可靠、快速灵活地完成伺服系统位置采集,现在已成功应用于全数字伺服系统中。

- μC/OS-II下通用驱动框架的设计与实现(07-23)

- 基于S3C44B0X+μcLinux的嵌入式以太网设计(07-08)

- 基于DSP Builder的VGA接口设计(04-10)

- 基于DSP的嵌入式显微图像处理系统的设计(06-28)

- DSP和Flash接口技术的实现(08-15)

- dsPIC33F系列DSC的 SD存储卡接口设计(01-05)