安全现场总线技术及在汽车行业的应用

一直以来,安全控制技术一直落后于标准的控制技术。为了说明这一点,让我们回顾一下几十年来自动化控制系统的发展历程。30年前,几乎所有的控制系统都采用继电器控制方式,但这种方式安装和维护的成本较高,且重新配置系统比较麻烦,非常不灵活。基于这些原因,PLC及其他一些比较“智能”的控制技术就逐步取代了继电器控制方式,因为PLC减少了硬件配置,简化了安装和维护过程,且能非常灵活地适应以生产过程为本的控制任务。随着生产规模的进一补扩大和生产技术的不断进步,控制系统的复杂性也在不断增强,新型的开放式现场总线技术的时代来临了,它不仅能使不同供货商的设备共存于一个总线系统中,而且还能简化布线,加快信息在数字网络上的传播。但实际上,标准的现场总线系统还不能算是一个完美的总线系统,尤其在“安全控制”方面存在着很大的漏洞。

以汽车生产厂为例,尤其是在自动化程度较高的焊装车间和总装车间,大量的焊接机器人和装配机械手的出现,造成了许多需要安全保护的危险区域,所以安全传感器,如区域保护扫描器、安全光幕、安全锁、安全地毯、急停开关等的使用已经非常普遍,但现在连接这些安全设备的控制系统仍停留在“安全继电器”或“安全PLC”的非总线控制系统的低级控制状态,大大限制了生产过程控制系统的发展。但如果将这些安全设备连接到非安全的现场总线系统(如标准的 Profibus、DeviceNet等总线系统)上去,就会存在比较大的安全隐患,是一种非安全的控制状态。图1所示的是安全产品的接线方式。

图1 安全产品的接线方式

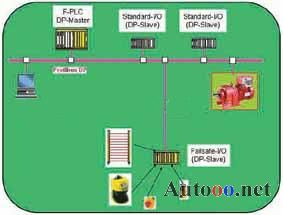

基于这种状况,世界上几家比较大的自动化系统公司(如Siemens、Rockwell等)联合了几家著名的安全传感器的生产公司(如 SICK、OMRON),共同合作开发了开放性的、相互兼容的安全总线系统,如AS- Interface safety、 Profisafe、 DeviceNet Safety、 interbus safety及 Safety bus p等。这些安全总线控制系统大大加快了控制系统前进的步伐。图2 为一个标准的Profisafe总线系统结构图。

图2 一个标准的Profisafe总线系统结构图

一、安全总线系统的结构

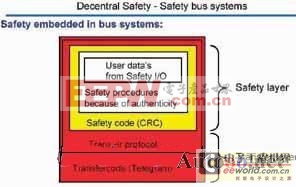

安全总线系统和标准总线系统的主要区别在于通信协议的标准不同。安全总线系统的安全是对标准协议的扩展,使得标准及安全装置可在同一个网络上运行。其独特之处就在于安全通信的实现无需诸如网关、网桥等昂贵的硬件设备,仅仅通过软件层就可实现。图3所示为安全总线的协议结构。

图3 安全总线的协议结构

一个标准的安全总线系统应包括:

带双CPU的安全PLC;

安全总线协议;

安全总线接口I/O及安全传感器。

最初,人们普遍认为仅仅通过软件上的变化来改变总线系统的性质是一种冒险的行为,但恰恰是安全总线系统内部固有的安全协议保证了整个系统的安全性。协议中规定的诸如:数据冗余、交错互检等功能保证了数据传输的高可靠性及故障诊断的快速及时等特性。

安全总线系统不仅能够单独使用,还能直接连接到标准的总线系统中去,而无需其他辅助设备。

二、安全总线系统的优点

性能卓越的传输介质,已经过“高噪声干扰”等恶劣场合的考验;

重合“节点地址”的自动检查功能;

内置的“数据链路层”的重审功能;

通过配置建立的“优先权”功能;

非常低的误码率(≤10-7相当于在满负载运行情况下,150年只允许出现1次错误)。

安全现场总线现正处于起步阶段,Profisafe安全现场总线现已完成协议的制订,在欧洲已开始产品的推广和试用,Siemens公司计划于2004开始在中国进行推广。DeviceNet Safety安全现场总线现正处于协议的完善阶段,较Profisafe会晚一步开始市场推广工作。

三、安全总线系统在汽车行业的应用

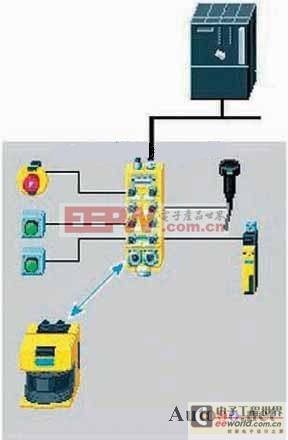

(1) 焊接机器人

汽车厂焊接车间中存在着大量的焊接机器人,焊接机器人周围需要安装机械式安全围栏、安全门锁、激光区域保护扫描器及急停开关等安全保护设备。这些安全保护设备通过“安全总线接口”连接到安全总线系统中去(如图4所示)。

图4 安全总线在焊接车间的应用

(2) 全自动冲压机

在全自动冲压机的工作区域,通常会安装机械式安全围栏、安全门锁、带屏蔽传感器的安全进出入口安全光栅及急停开关等安全传感器。这些安全保护设备通过“安全总线接口”连接到安全总线系统中去(如图5所示)。

图5 安全总线在冲压生产中的应用

- 安全现场总线技术在汽车行业的应用综述(01-11)

- 安全现场总线系统技术及其在汽车行业的实际应用(06-26)

- 大数据正成为汽车行业讨论的热点技术(12-19)

- 传感器技术在汽车行业的应用(03-19)

- 安全现场总线技术及其在汽车行业的应用(07-23)