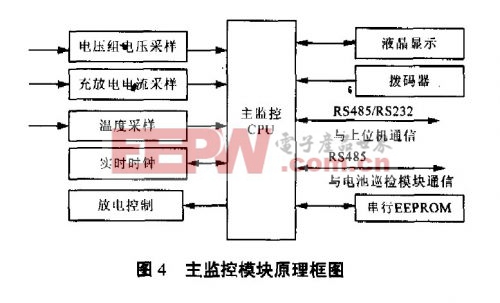

基于AVR单片机的智能蓄电池巡检系统

- 需根据放电电流进行计算。因此,需要对蓄电池组的总电压和充放电电流进行采样。通过适时采样电池组组端电压和电流,记录其变化情况,可以综合分析电池组的整体性能。充放电电流的采集是通过电流传感器(采用霍尔传感器)将测量的电流转换为电压信号,通过采样电路送至单片机。蓄电池总电压的采集是通过光继电器进行隔离,经过电阻的分压送单片机,通过单片机自带AD进行转换。

2.1.2 温度采样

环境温度对蓄电池使用寿命的影响较大,温度升高

时,蓄电池的极板腐蚀将加剧,同时消耗更多的水,从而使电池寿命缩短;温度太低,会使得电池容量降低,充电接收能力下降,充放电循环减弱,寿命下降。所以在蓄电池管理单元的设计中设置有环境温度检测单元,对蓄电池的充放电进行温度补偿。监测电池表面温度亦可对电池性能进行较准确的评估,蓄电池组中个别电池的失效会对整个系统造成影响。损坏的电池由于真内阻增大,在充放电过程中其功耗亦会大于其它正常电池,故其表面温度会高于其它电池。当其表面温度与其它电池相比超限时,则可认为此节电池已损坏。温度的采集是通过温度传感器(采用的TMP35温度传感器)将温度转换为电压信号,经采样电路送至单片机,通过单片机自带AD进行转换。

2.1.3 单体电池内阻测量

多年的研究和运用表明,蓄电池内阻可作为其容量和完好性的有效指标,在蓄电池的老化过程中,其内阻的上升明显早于充电时端电压的提高,直到内阻上升了6O%以上时,端电压才有明显的增大,电池内阻具有很好的预测性,可以用来评估和预测蓄电池的性能,因为蓄电池的内阻与容量及其完好性有着密切的关系,这种方法越来越受人们重视。蓄电池内部阻抗检测方法分为交流检测法和直流检测法两种。采用交流检测法测量时,首先在蓄电池上加上一个交流测试信号,该信号的频率的选择应保证测量过程不受电容的影响,然后测量流过蓄电池的电流和电池两端产生的交流电压,根据测试数据计算出电池的内部阻抗。但交流检测法抗干扰能力差,容易受外部噪声源的影响。采用直流检测法,在电池组两端接入放电负载,对蓄电池进行瞬间大电流放电,然后测量电池端电压在放电过程中的瞬间变化和放电电流值,据此导出电池内部阻抗值。本巡检系统采用的是直流检测法。蓄电池从浮充状态切换到放电状态,即停止充电后,电池回落到某平衡电位,接入放电负载后,电压发生阶跃变化。这样,内阻的计算不能使用浮充电压和放电工作电压的差值来计算,使用开路平衡电位与放电工作电压的差值时也不够稳定。因此,在放电过程改变电流可以克服平衡电位不稳定的因素。采用式(1),根据在不同电流(JI、J2)下的电压(ul—u2)变化来计算内阻值。

2.2 放电模块

放电模块采用了大功率的电子负载技术,能瞬间承受高达100A(或200A)的冲击电流,以实现对电池负荷能力的检测。放电模块也可作为长时间5~30A放电负载,实现对电池容量的核对性测试及电池性能的活化。当来自主监控模块的信号指示放电时,放电负载接通,电池通过负载放电,同时电压采集模块将快速采集电池电压每一变化量。除对主监控模块的开关指令外,放电模块内部也设有计时器,当放电超时时,将切断放电回路,即使电子开关损坏,放电回路也将被切断,从而大大提高了放电模块的工作可靠性。放电模块还没有过流、超温等异常保护。同时放电模块工作时还受控于交流市电,在放电时如发生交流市电失电,放电模块将自动终止放电,保证直流系统向负载供电。2.3 电池巡检模块

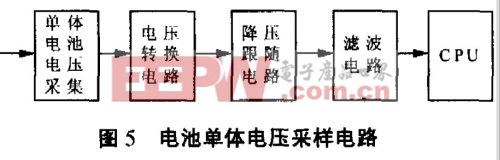

电池组单体电池电压是最可靠的电池特征。蓄电池的监测量中,单体电压是一重要参数,是判断单体电池故障的重要依据。单体电池电压的检测方法有构造电阻网络提取电压、v/F转换无触点采样和继电器切换提取电压等。前两种方法存在误差积累、电路参数匹配和温度影响等问题。本系统采用光继电器无触点切换,提取电压的方法电路简单,并实现对每个测量端口进行隔离。保证了测量有良好的安全性及高精度。其原理如图5所示。

电池检测模块亦采用了高性能的8位Atmega128单片机,单片机通过74HC138E/k译码器控制光继电器的导通和电平转换电路的切换。CPU控制信号通过控制光继电器实现每次只将一个电池正负极切入电平转换电路,从而将单节电池电压引出,经过采样电路后进入单片机进行A/I)转换。该测量方案由于对电池端电压为直接采样,不需要大量的分压电阻,没有误差积累的情况,也没有压频转换中受温度影响的问题,所测电压就较准确,并且测量电路利用单片机内置的1O位A/I)模数转换器,从而保证了测量精度。在软件上采用递推平均滤波算法来保证测量的精度。测量的结果通过RS485通信接口与主监控模块进行通信。

- 需根据放电电流进行计算。因此,需要对蓄电池组的总电压和充放电电流进行采样。通过适时采样电池组组端电压和电流,记录其变化情况,可以综合分析电池组的整体性能。充放电电流的采集是通过电流传感器(采用霍尔传感器)将测量的电流转换为电压信号,通过采样电路送至单片机。蓄电池总电压的采集是通过光继电器进行隔离,经过电阻的分压送单片机,通过单片机自带AD进行转换。

- 锁相环控制及初始化简析(08-27)

- 基于AVR单片机的串口转FSK的通信模块设计(01-23)

- 基于AVR单片机的服装压力检测系统设计(05-03)

- 基于Atmel AVR单片机的无线图像侦检系统(10-19)

- avr单片机串口多机通讯及实例(12-03)

- AVR单片机入门系列(25)AVR PWM OC0(12-03)