泓格I-7188EX在油田变频抽油控制系统的应用

时间:12-13

来源:互联网

点击:

1 系统开发的必要性

为了提高胜利油田采油设备工作状态参数的实时综合测试和控制水平,保证油井高产量、高效率生产,及时发现并处理设备可能存在的隐患或发生的故障,并对盗油等行为进行及时的监测和制止,必须实施采油的自动监控和管理。同时,在胜利油田采油设备中,以游梁式磕头采油机应用最为普遍,数量也最多。但传统的磕头机普遍存在着起动冲击大,运行耗电多,效率低下等诸多问题,加之油井情况复杂,断杆、烧电机等现象经常发生,对电动机没有可靠的保护功能,设备维修量大,急需对现有的采油机设备进行改造。为此,我们利用泓格的I-7188EXD以及I-7000模块对大沙庄的12台采油设备采用了分布式变频采油控制方式,其应用效果十分明显。

2 工作原理

2.1 恒速采油的弊端和变频采油的必要性

作为采油设备,其运动为反复地上下提升,一个冲程提升一次,其动力来自于电动机带动的两个重量相当大的钢质滑块,当滑块提升时,类似于杠杆的作用,将采油机杆送入井中,滑块下降时,采油杆提出带油至井口,由于电机转速一定,在滑块下降过程中,负荷减轻,电机拖动产生的能量势必进入再生发电状态,造成主回路母线电压升高,频繁的高压冲击会损坏电机,对电动机没有可靠的保护功能,一旦电机损害,造成生产效率降低、维护量加大,极不利于抽油设备的节能降耗,给企业带来了较大的经济损失。

假如采用变频调速技术,效果则完全不一样:根据电机理论可知,其转速公式为:n=60f/p×(1-s)。其中:P为电动机的极对数,s为转差率,f为供电电源的频率,n为电动机的转速,可看出,电机转速与频率近似成正比,改变频率即可以平滑地调节电机转速,而对于变频器而言,其频率的调节范围是很宽的,可在0~400Hz之间任意调节,因此电机转速即可以在较宽的范围内调节。同时变频调速器具有低速软启动,转速可以平滑地大范围调节,对电动机保护功能齐全,如短路、过载、过压、欠压及失速等,可有效地保护电机及机械设备,保证设备在安全的电压下工作,具有运行平稳、可靠,提高功效等诸多优点,是采油设备改造的理想方案。在本系统中为防止采油滑块提升时对其轴承及绕组的影响,防止电机过分磨损及过热,最高频率设在50Hz。

2.2 系统架构

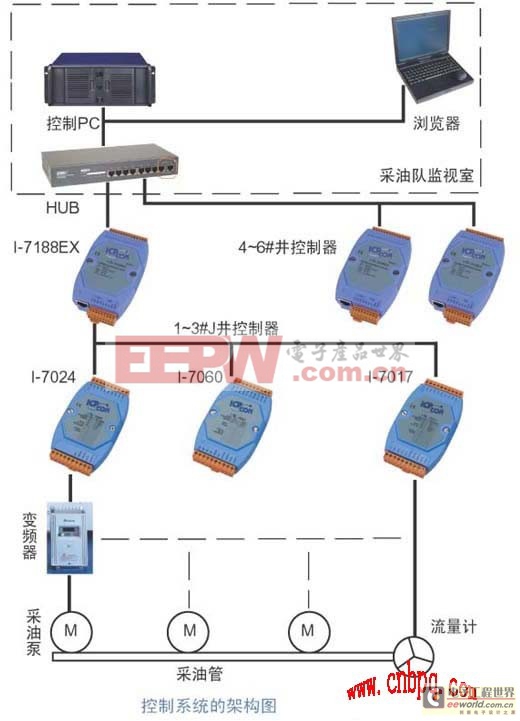

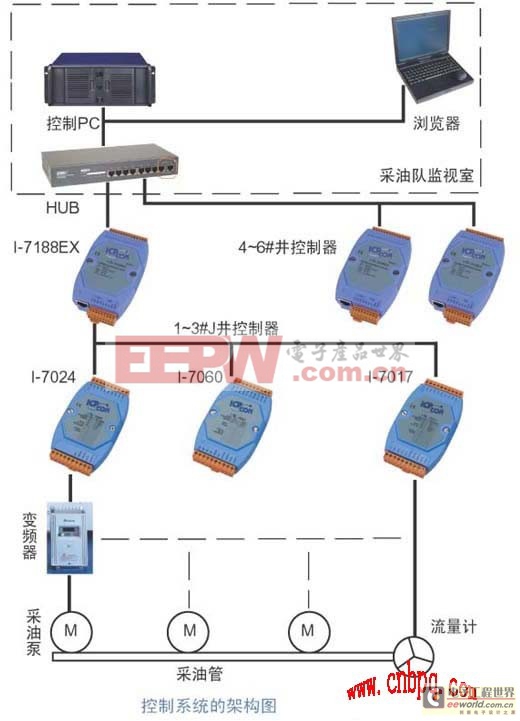

根据上述分析的变频控制原理,控制系统必须有控制器以及相应的控制模块,由于抽油设备均在野外工作,基本上处于“无人看管”的工作状态,采用工控机等之类的控制器显然是不合理的,而泓格的嵌入式网络控制器I-7188EX具有PC的一切控制功能,只要将其安装在防雨、防电等场合,便可工作,同时利于现场安装,满足设计要求。为此,围绕I-7188EX控制器,必须有相应的功能模块与之配合才能完成控制任务,为此我们选用了I-7024模拟量输出模块,让其输出的模拟信号作为变频器的输入控制信号,I-7060作为相应控制开关的控制模块、I-7017实时采集输油管路的流量,控制系统的架构图见图1所示。

由于下庄采油队有12台抽油机,为便于“集中管理、分布式控制”,在小队的控制室安装有一台监视控制计算机,主要用来管理I-7188EX,并且实时记录流量、工作日志、设备运行的健康状态。由于小队的控制室远离采油厂的采油统计中心,因此,巡视人员将定期携带移动式笔记本电脑通过HUB与控制计算机采用TCP/IP协议下载控制计算机的记录参数,然后回采油统计中心将各个采油分队的记录参数汇总、统计,达到了对采油设备工作状态参数的综合测试以及管理的目的。在图1所示的架构图中,I-7188EX与I-7000模块采用RS-485通信、I-7188EX与控制计算机采用TCP/IP通过HUB相连并通信,从而实现了分级控制、分级管理,利于维护、安装、移动和拆卸,是一种比较优良的采油设备控制系统。

图1:控制系统的架构图

2.1 采油变频调节过程

变频采油是当滑块下降过程时,经I-7188EX逻辑判定,将控制信号通过I-7024送至变频器,调节变频器的输出频率,让滑块根据井口真空度以及电机所带负荷变速下降,当采油滑块提升时,为防止油锤现象的产生,采油泵的启停将采用联动方式,即三台油泵共一个出口阀门。变频联动方式有变频泵固定方式和变频泵循环方式。变频泵固定方式最多可以控制7台泵,可选择“先开先关”和“先开后关”两种顺序关泵;变频泵循环方式最多可以控制4台泵,系统以“先开先关”的顺序关泵。本系统采用变频泵循环方式,这样,将3口油井的采油泵采用变频联动方式采油,不仅降低了能耗,保护了电机,更为重要是使输油管路的压强恒定,流量恒速,利于计量与管理。

2.2 效益分析

在开采前期,由于储油量大,供液足,为提高功效,我们采用提高转速的方式,让变频器运行至65Hz,频率提高了1/3,,其综合采油率可比工频情况下多采油20%,工效提高了1.2倍,当中期时我们让变频器运行至50Hz,变频器运行在工频情况,其采油量恢复正常状态,由于采用多种控制技术,使采油量在短时间内有较大幅度的提升,同时,维修量大幅度降低,利于设备的节能降耗,降低了采油工的劳动强度,提高了工作效率,并且控制系统可以重复使用,方便拆卸和安装,系统的投入深受胜利油田采油厂的喜爱。

3 所选模块特性

3.1 I-7188EX

I-7188EX为一具有PC功能的嵌入式网络控制器,也可以说是网络协议转换器,它有512KB FLASH,512KB SRAM,2KB EEPROM,31B NVSRAM,内置时实时钟,看门狗定时器、内置MiniOS7操作系统、含有与NE-2000兼容的10BASE-T网络控制器、支持TCP/IP协议。它具有独特的双看门狗安全设计,即软件看门狗和硬件看门狗组成,万一主控计算机当机,所有的输出模块就进入预设的安全状态,符合工业的安全要求,使用方便,可大幅增加系统安全性。

3.2 I-7017的特性

*8路模拟输入

*16bit分辨率

*采用差分输入方式和-10~10V输入范围以提高抗工模干扰能力

*8通道扫描模式

*隔离电压:3000VDC,提高了系统的抗干扰能力。

3.3 模拟输出模块I-7024:为了使采油泵平稳起停、保护控制系统,采用了变频调速技术对其进行控制,利用I-7024的模拟输出信号,给变频器提供0~10V的控制信号,使变频器的输出信号变为0~50Hz达到变速的目的。由于I-7024采用了光隔离方式,从而保护了控制系统,避免了电机的反电势容易使控制系统死锁的现象发生。

4 软件设计

由于I-7188EX嵌入式控制器配有MiniOS7嵌入式操作系统.,因此I-7188控制器可编程独立运行,与ROM-DOS相比,MiniOS7更适于嵌入式应用。I-7188现地单元控制模块的控制程序,采用TC2.0编写,调用了I-7000相应的库函数,主要有初始化模块、定时采集模块、数据通信模块、逻辑输出模块(控制开关等的控制)等,这一部分编程比较简单,泓格提供了许多类似的例程,可以直接通用,极大地降低了开发时间。

控制计算机上安装有Windows2000,以及Microsoft SQL6.5,便于建立起数据库,备移动笔记本电脑浏览器下载历史数据。上位机采用了组态王工控软件,并利用了泓格公司提供的I-7188的OPC服务器直接与I-7188EX采用TCP协议通信,进一步简化了编程工作。

5 应用体会

泓格公司提供的I-7188EX以及I-7000系列模块在极其恶劣的采油现场能稳定地运行,且故障率极,说明其品质是可靠的。重要是其产品具有双重的Watchdog以及运行可靠的MiniOS7嵌入式操作系统,极大提高了系统的可靠性以及运行的稳定性,给开发者提供了极为便利的开发环境以及设备接口驱动(如I-7000库函数以及OPC服务器、ActiveX控件),并提供了大量的例程,便于程序开发人员参考,所有这些均有利于降低开发者的开发时间。系统的投入运行,不仅提高了采油量,并且提高了采油厂对抽油设备的管理水平,是一件一举多得的好事情,取得了一定的经济效益。

为了提高胜利油田采油设备工作状态参数的实时综合测试和控制水平,保证油井高产量、高效率生产,及时发现并处理设备可能存在的隐患或发生的故障,并对盗油等行为进行及时的监测和制止,必须实施采油的自动监控和管理。同时,在胜利油田采油设备中,以游梁式磕头采油机应用最为普遍,数量也最多。但传统的磕头机普遍存在着起动冲击大,运行耗电多,效率低下等诸多问题,加之油井情况复杂,断杆、烧电机等现象经常发生,对电动机没有可靠的保护功能,设备维修量大,急需对现有的采油机设备进行改造。为此,我们利用泓格的I-7188EXD以及I-7000模块对大沙庄的12台采油设备采用了分布式变频采油控制方式,其应用效果十分明显。

2 工作原理

2.1 恒速采油的弊端和变频采油的必要性

作为采油设备,其运动为反复地上下提升,一个冲程提升一次,其动力来自于电动机带动的两个重量相当大的钢质滑块,当滑块提升时,类似于杠杆的作用,将采油机杆送入井中,滑块下降时,采油杆提出带油至井口,由于电机转速一定,在滑块下降过程中,负荷减轻,电机拖动产生的能量势必进入再生发电状态,造成主回路母线电压升高,频繁的高压冲击会损坏电机,对电动机没有可靠的保护功能,一旦电机损害,造成生产效率降低、维护量加大,极不利于抽油设备的节能降耗,给企业带来了较大的经济损失。

假如采用变频调速技术,效果则完全不一样:根据电机理论可知,其转速公式为:n=60f/p×(1-s)。其中:P为电动机的极对数,s为转差率,f为供电电源的频率,n为电动机的转速,可看出,电机转速与频率近似成正比,改变频率即可以平滑地调节电机转速,而对于变频器而言,其频率的调节范围是很宽的,可在0~400Hz之间任意调节,因此电机转速即可以在较宽的范围内调节。同时变频调速器具有低速软启动,转速可以平滑地大范围调节,对电动机保护功能齐全,如短路、过载、过压、欠压及失速等,可有效地保护电机及机械设备,保证设备在安全的电压下工作,具有运行平稳、可靠,提高功效等诸多优点,是采油设备改造的理想方案。在本系统中为防止采油滑块提升时对其轴承及绕组的影响,防止电机过分磨损及过热,最高频率设在50Hz。

2.2 系统架构

根据上述分析的变频控制原理,控制系统必须有控制器以及相应的控制模块,由于抽油设备均在野外工作,基本上处于“无人看管”的工作状态,采用工控机等之类的控制器显然是不合理的,而泓格的嵌入式网络控制器I-7188EX具有PC的一切控制功能,只要将其安装在防雨、防电等场合,便可工作,同时利于现场安装,满足设计要求。为此,围绕I-7188EX控制器,必须有相应的功能模块与之配合才能完成控制任务,为此我们选用了I-7024模拟量输出模块,让其输出的模拟信号作为变频器的输入控制信号,I-7060作为相应控制开关的控制模块、I-7017实时采集输油管路的流量,控制系统的架构图见图1所示。

由于下庄采油队有12台抽油机,为便于“集中管理、分布式控制”,在小队的控制室安装有一台监视控制计算机,主要用来管理I-7188EX,并且实时记录流量、工作日志、设备运行的健康状态。由于小队的控制室远离采油厂的采油统计中心,因此,巡视人员将定期携带移动式笔记本电脑通过HUB与控制计算机采用TCP/IP协议下载控制计算机的记录参数,然后回采油统计中心将各个采油分队的记录参数汇总、统计,达到了对采油设备工作状态参数的综合测试以及管理的目的。在图1所示的架构图中,I-7188EX与I-7000模块采用RS-485通信、I-7188EX与控制计算机采用TCP/IP通过HUB相连并通信,从而实现了分级控制、分级管理,利于维护、安装、移动和拆卸,是一种比较优良的采油设备控制系统。

图1:控制系统的架构图

2.1 采油变频调节过程

变频采油是当滑块下降过程时,经I-7188EX逻辑判定,将控制信号通过I-7024送至变频器,调节变频器的输出频率,让滑块根据井口真空度以及电机所带负荷变速下降,当采油滑块提升时,为防止油锤现象的产生,采油泵的启停将采用联动方式,即三台油泵共一个出口阀门。变频联动方式有变频泵固定方式和变频泵循环方式。变频泵固定方式最多可以控制7台泵,可选择“先开先关”和“先开后关”两种顺序关泵;变频泵循环方式最多可以控制4台泵,系统以“先开先关”的顺序关泵。本系统采用变频泵循环方式,这样,将3口油井的采油泵采用变频联动方式采油,不仅降低了能耗,保护了电机,更为重要是使输油管路的压强恒定,流量恒速,利于计量与管理。

2.2 效益分析

在开采前期,由于储油量大,供液足,为提高功效,我们采用提高转速的方式,让变频器运行至65Hz,频率提高了1/3,,其综合采油率可比工频情况下多采油20%,工效提高了1.2倍,当中期时我们让变频器运行至50Hz,变频器运行在工频情况,其采油量恢复正常状态,由于采用多种控制技术,使采油量在短时间内有较大幅度的提升,同时,维修量大幅度降低,利于设备的节能降耗,降低了采油工的劳动强度,提高了工作效率,并且控制系统可以重复使用,方便拆卸和安装,系统的投入深受胜利油田采油厂的喜爱。

3 所选模块特性

3.1 I-7188EX

I-7188EX为一具有PC功能的嵌入式网络控制器,也可以说是网络协议转换器,它有512KB FLASH,512KB SRAM,2KB EEPROM,31B NVSRAM,内置时实时钟,看门狗定时器、内置MiniOS7操作系统、含有与NE-2000兼容的10BASE-T网络控制器、支持TCP/IP协议。它具有独特的双看门狗安全设计,即软件看门狗和硬件看门狗组成,万一主控计算机当机,所有的输出模块就进入预设的安全状态,符合工业的安全要求,使用方便,可大幅增加系统安全性。

3.2 I-7017的特性

*8路模拟输入

*16bit分辨率

*采用差分输入方式和-10~10V输入范围以提高抗工模干扰能力

*8通道扫描模式

*隔离电压:3000VDC,提高了系统的抗干扰能力。

3.3 模拟输出模块I-7024:为了使采油泵平稳起停、保护控制系统,采用了变频调速技术对其进行控制,利用I-7024的模拟输出信号,给变频器提供0~10V的控制信号,使变频器的输出信号变为0~50Hz达到变速的目的。由于I-7024采用了光隔离方式,从而保护了控制系统,避免了电机的反电势容易使控制系统死锁的现象发生。

4 软件设计

由于I-7188EX嵌入式控制器配有MiniOS7嵌入式操作系统.,因此I-7188控制器可编程独立运行,与ROM-DOS相比,MiniOS7更适于嵌入式应用。I-7188现地单元控制模块的控制程序,采用TC2.0编写,调用了I-7000相应的库函数,主要有初始化模块、定时采集模块、数据通信模块、逻辑输出模块(控制开关等的控制)等,这一部分编程比较简单,泓格提供了许多类似的例程,可以直接通用,极大地降低了开发时间。

控制计算机上安装有Windows2000,以及Microsoft SQL6.5,便于建立起数据库,备移动笔记本电脑浏览器下载历史数据。上位机采用了组态王工控软件,并利用了泓格公司提供的I-7188的OPC服务器直接与I-7188EX采用TCP协议通信,进一步简化了编程工作。

5 应用体会

泓格公司提供的I-7188EX以及I-7000系列模块在极其恶劣的采油现场能稳定地运行,且故障率极,说明其品质是可靠的。重要是其产品具有双重的Watchdog以及运行可靠的MiniOS7嵌入式操作系统,极大提高了系统的可靠性以及运行的稳定性,给开发者提供了极为便利的开发环境以及设备接口驱动(如I-7000库函数以及OPC服务器、ActiveX控件),并提供了大量的例程,便于程序开发人员参考,所有这些均有利于降低开发者的开发时间。系统的投入运行,不仅提高了采油量,并且提高了采油厂对抽油设备的管理水平,是一件一举多得的好事情,取得了一定的经济效益。

- 基于DSP和FPGA的油田测井系统总线通信接口设计(12-21)

- ZigBee无线传感器网络技术在油田信息采集系统中的(12-20)

- PLC在油田注水监控系统上的应用(03-11)

- 三旺通信串口设备联网服务(RJ45转RS232/RS485/RS422)在油田生产口的应用(11-30)

- 德瑞斯系列变频器在油田抽油机上的应用(02-23)

- 基于ARM的油田单井油罐太阳能加温控制器的研制(12-29)