自动上下料系统在航空标准件上的应用

1、 航空标准件的自动上下料方案的概要

航空螺栓类标准件自动上下料系统加工的产品规格为六角头螺栓、D 形头螺栓、十二角头螺栓三种规格,直径范围是φ4mm~φ12mm,长度在15mm~100mm。加工加床使用2 轴的通用数控车床,自动上下料装置的控制器和机床共用一个控制系统,使其从外观看上去与主机融为一体(图1)。为它专门设计的数据输入功能保证任何人都可以安全地操作机器人,机器人的基本操作模式已保存在它的寄存器中,这就意味着只需给操作模式中输入几种类型的数据就可以完成程序的准备。当需要使用机床主机的操作面板进行编程时,只需要搬动一键转化开关即可转换到机床的操作界面。用户还可以使用EIA/ISO 代码,此功能使得控制器的使用更加方便。该项目对标准机床的机械和电气方面改动最小,生产成本最低、实现的功能比较全的装置,总价格只有90 万人民币左右(包含机床主机),而德国某公司为生产航空标准件所设计的机床Z 轴移动采用主轴伸缩方式来实现的,虽然这样可以方便零件的上下料,节约机床的整体空间,但是其价格将近400 万人民币,对于国内的生产厂家来讲,很难接受,在这种情况下巨能机器人公司开发了一种采用直线单元从机床的侧面直接上下料的方式,使用标准2 轴的数控车床代替一个专机,此方案对机床的改动最小,系统性价比也非常高。

图1 外观看上去与主机融为一体

2、航空标准件的自动上下料方案的设计及难点

要加工的工件为六角头、D 形头、十二角头螺栓,对于加工螺栓的自动上下料装置首先要解决的问题是螺栓的排序问题。前期对于这种问题从机床辅机方面考虑是很难解决的,后来从应用在电器元件、医药化工方面的排序方案着手考虑,最终采用了振动上料器装置-振动盘(图2、图3),振动盘是自动化机械,省力化机械等流水线中的重要组成部分,适用于机械、电器、电子、化工、医药、食品等多种领域。振动上料器可以实现零件自动地整齐排列和输送工件,使工件按照一定的规则进入到下一工序。

3、航空标准件的自动上下料的工作原理和过程

3.1 该机床加工零件的两个端面,第一工序OP10 加工工件的六角头,下图为卡盘装夹零件的状态(图4),通过专用三爪卡盘夹紧工件进行加工。

图4 卡盘装夹零件的状态

3.2 自动上下料机构的抓取工件的过程(图5 和图6)

图5 自动上料区域(正面)

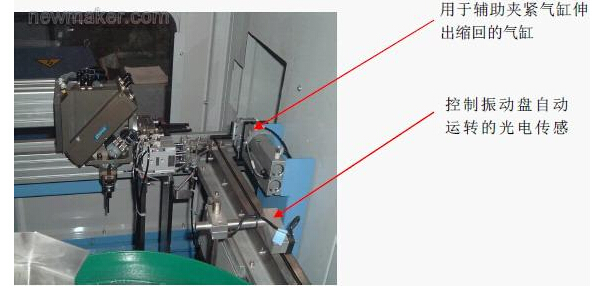

用三爪卡盘配置专用卡爪及自动卡盘开闭确认来实现对工件的卡持和加工,当光电传感器检测到无料时,前挡料气缸1 伸出,后挡料气缸2 缩回。当光电传感器检测有料时后挡料气缸2 伸出,夹紧用辅助气缸(图6)夹紧工件,前挡料气缸1 缩回,夹紧用辅助气缸伸出。当控制振动盘运转的光电开关检测不到工件时,振动盘开始向上输送工件,光电开关检测到工件后,振动盘停止工作。

图6 自动上料区域(背面)

3.3 当夹持工件的两指平行式机械手上工件时,直线驱动装置将机械手移动到主轴前端,下面的两指卡爪夹紧加工完的零件后机械手退到一个指定位置,机械手旋转90°后直线驱动装置将机械手移动到主轴前端,将被加工零件装卡到卡盘上后退出(图7)。

图7 机械化在机床内部上下料

3.4 第二工序中要求工件大端方向朝向主轴内孔的方向,但是从振动盘处来的工件正好相反,最后在第一工序的基础上,在辅助夹紧气缸和伸缩气缸中间加了一个旋转机构(旋转气缸),来实现工件的翻转(图8)。

图8 实现工件翻转的机构

4、电气顺序图

5、总结

该项目是国内加工航空标准件的行业中首次尝试配置国内自行设计的自动上下料装置,实践证明是非常成功的。该项目对标准机床的机械、电气方面改动最小,所以制造成本低,同时其功能又是比较齐全的自动上下料装置,该项目在用户现场使用过程中得到了用户的一致好评,并为用户节约了大量的资金。

自动上下料系统航空标准 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)