CAN总线在H2/N2比控制系统中应用

时间:12-21

来源:互联网

点击:

引言:

河南省世纪金源化工有限责任公司是原河南省息县化肥厂于2004年转制后的私有股份制企业,我厂自1996年开始就使用了H2/N2比自动控制系统,使用效果很好。但随着生产能力的逐步扩大,再加上甲醇系统的投运,原来的系统已不适应当前生产的要求:滞后时间(煤气柜出口到合成塔进口时间)加长,对气柜出口H2的调节,只能在40多分钟以后才能在合成进口的循环H2表上反应出来,所以合成H2/N2比基本上控制不着,这给制气岗位的操作带来很大的难度,也造成了合成塔压力不稳,生产效果很不理想。

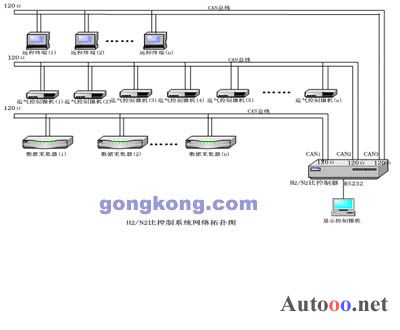

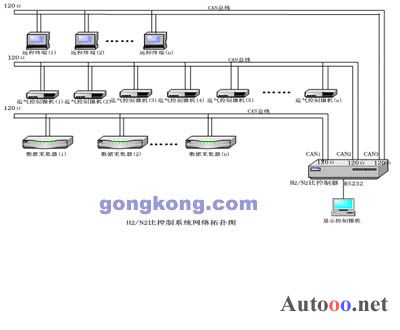

于2006年4月份,我公司与成都远达自控技术研究所合作,新上了一套合成H2/N2比自动控制系统,该系统与原系统在结构和形式上都不太一样,把CAN总线引入了该系统:即所有要采集的数据,全部通过CAN总线传送到H2/N2比控制机上,包括制气炉的控制、远程终端的显示,都是通过CAN总线进行传输的。其控制网络拓扑图如下所示:

各部分的功能和作用:

1、 H2/N2比控制器:是本系统的控制核心。它对每条CAN总线汇集过来的数据进行转换、计算和控制,并通过CAN总线对煤气发生炉进行控制,同时把相关数据也是通过CAN总线在控制微机或远程终端上进行显示。它有多个CAN口和一个RS232口(其中RS232口是与控制微机的接口),并设有手动/自动转换开关,可以很方便地进行手动和自动转换。

2、 数据采集器:采集现场数据,为控制系统提供控制参数。每个数据采集器都有8路输入和1路输出端口,可以同时采集不同的8种信号(0--10mV、4--20mA、各种热电阻、K分度mV等)。所有采集到的数据都通过一条CAN总线传送到H2/N2比控制器内。

3、 煤气发生炉控制微机:是带CAN口的各种煤气发生炉控制微机。如果原控制微机没有CAN口,还要另外加CAN卡,或者更换控制微机。

4、 显示控制微机:主要是对所控制的各种参数进行显示,并对所要采集的数据进行设置和处理时用。正常使用时修改各种参数也要用到。这个控制微机运行与否,不影响H2/N2控制器的正常运行,也不影响该系统的正常控制。

5、 远程显示终端:只作远程显示和监控用。通过CAN总线可以进行远距离传输和显示(最远可以达到10KM)。

6、 CAN总线:是由两芯屏蔽电缆组成,每根CAN总线的首尾两端都要加上一只120Ω电阻。它是数据传输和系统控制的通道。

*该系统实现自动控制所要求的基本数据:

1、 气柜出口半水煤气流量:是煤气柜所有出口半水煤气流量的总和。每个流量都是通过差压变送器根据测出来的煤气柜出口的差压计算出来的,可以很准确的反应出流过煤气柜出口的半水煤气的流量。它是一个比较关键的数据,如果该数据有问题,或者过低,该系统就要停运或者不能运行。

2、 煤气柜高度:是通过差压变送器测出煤气柜升高后所产生的压差,来转换为高度而显示出来。

3、 煤气柜出口半水煤气的温度:是通过一只Pt100的热电阻测得的,它不只是反应半水煤气温度的高低,还是半水煤气流量进行温度补偿的依据。

4、 煤气柜出口氢:是通过一台红外线氢分析仪来执行的。输出信号是0―10mv。

5、 脱碳出口总氢:是通过一台红外线氢分析仪和一台红外线一氧化碳分析仪来完成。它是脱碳出口H2与脱碳出口CO的总和。它是反应甲醇生产负荷的重要指标,输出信号都是4―20mA。

6、 脱碳出口一氧化碳:是通过一台红外线一氧化碳分析仪来分析的。它是反应甲醇生产负荷的重要指标,输出信号是4―20mA。

7、 合成补充氢:是通过一台红外线氢分析仪来分析的。输出信号是0―10mv。

8、 合成循环氢:是通过一台红外线氢分析仪来分析的。它是本系统所要控制的重要指标,通常要设定它的控制指标(根据生产和合成触媒反应情况来确定的)。输出信号是0―10mv。

*CAN总线简介:

1、 CAN是控制器局域网络(Controller Area Network)的简称,是由德国的Bosch公司及几个半导体生产商开发出来的。CAN总线是一种串行多主站控制器局域网总线,它具有很高的网络安全性、通迅可靠性和实时性;具有简单实用,网络成本低等特点。

2、 CAN总线的技术特点:CAN总线可有效地支持分布式控制或实时控制,我们采用的通信介质是两芯屏蔽电缆(也可以是双绞线、同轴电缆、光纤等),首尾两端各加上一只120Ω的电阻组成。其主要特点是:

(1) CAN总线为多主站总线,各节点可在任意时刻向网络上的其他节点发送信息,不分主从,通信灵活。

(2) CAN总线具有点对点、一点对多点及全局广播传送数据的功能。

(3) CAN总线系统扩充时,可直接将新节点挂在总线上,因而布线少,系统扩充容易,改型灵活。

(4) CAN总线最大传输速率可达1Mb/s(此时通信距离最长为40m),直接通信距离最远可达10KM(速率在5Kbps以下)。

(5) CAN总线采用独特的非破性总线仲裁技术,优先级高的节点优先传送数据,可满足实时性的要求。

*引入CAN总线的优点:

1、 CAN总线的引入,减少了很多布线造成人力和物力的浪费。在没有采用CAN总线时,到每一个现场仪表及煤气炉控制微上都必须有一根信号线,而引入CAN总线以后,在每一个集中地方布一根CAN总线就可以解决问题,即方便又省力、省时、省钱。

2、 因数据采集器的兼容性,一次仪表无论输出何种信号都不需要再加转换器,省去了中间环节造成的仪表信号不准和资金的浪费。

3、 维修方便、简单。如果哪路信号有问题,直接查那一路的信号就可以了,只要其它信号正常,说明CAN总线就没有问题,问题出在单节点上。

4、 CAN总线的引用,给控制系统提供了可靠的保证和依据。因为CAN总线通迅可靠、安全,所以不需要再考虑网络和通迅的问题,实时数据传输准确、可靠,给自动控制创造了很好的条件。

*使用CAN总线对各个环节的要求:

1、 要求煤气发生炉控制微机必须有相应的CAN口。对于DCS控制系统的微机直接可以加一块CAN卡就可以进行通迅;而对于那些单炉控制微机(单板机)来说,可能就有点麻烦,因为在它内部不能添加CAN卡,那就必须更换控制微机才能实现。

2、 作为CAN总线的两芯电缆必须是带屏蔽的,并且要可靠、耐用、耐磨。

*投运该系统时遇到的问题:

该系统在投运过程中也遇到不少麻烦问题,但这些问题都很容易地解决了。

1、 系统刚投运时半水煤气只是从新脱硫送往压缩机,而过一段时间因生产需要,老脱硫系统也同时投运,半水煤气同时经新脱硫和老脱硫到压缩机,这样原设在气柜新出口的流量计测出的流量只是其中的一部分,致使滞后时间更长,H2/N2比更加不好控制。所以最后在气柜老出口又加了一台流量计,把这两股流量加起来作为半水煤气的总流量,这才反映出半水煤气流量的真实值,实现了H2/N2比的自动控制。

2、 因甲醇负荷波动,在气柜出口氢没有变化、脱碳总氢也没有变化的情况下,合成补充氢缓慢上升,经过一段时间后,又突然下降到正常值。针对这个问题,专门召开了一次专题会进行研究,形成同一的意见:稳定甲醇生负荷、调整H2/N2比控制系统内部参数,缩短跟随时间。经过一段时间的运行,效果很好,再也没有出现过类似的现象。

*使用CAN总线带来的节约:

把CAN总线引入到该系统,一次性投资大大降低,原材料及人工费用也降低了很多,投运后的维护与维修费用及人员投入也要比以前有很大的减少。

1、 使用CAN总线一次性节约两芯屏蔽电缆近一万米。

2、 在安装该系统时,少布这些信号线省去仪表人员工时近二百个。

*该系统投运带来的经济效益:

因为化肥生产企业是高度连续化、多团队同一协调工作的整体,单单哪一个方面很难显现出他的成就和效益,虽然如此,但该系统的投运从以下几个方面可以看出其运行效果:

1、 实现H2/N2比自动控制后,减轻了制气岗位操作工操作的难度和工作量。

2、 实现H2/N2比自动控制后,稳定了炉况,提高了半水煤气的气质成份,节约了原料煤消耗。

3、 由于H2/N2比的稳定,也稳定了合成的操作压力,提高了H2、N2气的合成转化率,增加的氨产量。

河南省世纪金源化工有限责任公司是原河南省息县化肥厂于2004年转制后的私有股份制企业,我厂自1996年开始就使用了H2/N2比自动控制系统,使用效果很好。但随着生产能力的逐步扩大,再加上甲醇系统的投运,原来的系统已不适应当前生产的要求:滞后时间(煤气柜出口到合成塔进口时间)加长,对气柜出口H2的调节,只能在40多分钟以后才能在合成进口的循环H2表上反应出来,所以合成H2/N2比基本上控制不着,这给制气岗位的操作带来很大的难度,也造成了合成塔压力不稳,生产效果很不理想。

于2006年4月份,我公司与成都远达自控技术研究所合作,新上了一套合成H2/N2比自动控制系统,该系统与原系统在结构和形式上都不太一样,把CAN总线引入了该系统:即所有要采集的数据,全部通过CAN总线传送到H2/N2比控制机上,包括制气炉的控制、远程终端的显示,都是通过CAN总线进行传输的。其控制网络拓扑图如下所示:

各部分的功能和作用:

1、 H2/N2比控制器:是本系统的控制核心。它对每条CAN总线汇集过来的数据进行转换、计算和控制,并通过CAN总线对煤气发生炉进行控制,同时把相关数据也是通过CAN总线在控制微机或远程终端上进行显示。它有多个CAN口和一个RS232口(其中RS232口是与控制微机的接口),并设有手动/自动转换开关,可以很方便地进行手动和自动转换。

2、 数据采集器:采集现场数据,为控制系统提供控制参数。每个数据采集器都有8路输入和1路输出端口,可以同时采集不同的8种信号(0--10mV、4--20mA、各种热电阻、K分度mV等)。所有采集到的数据都通过一条CAN总线传送到H2/N2比控制器内。

3、 煤气发生炉控制微机:是带CAN口的各种煤气发生炉控制微机。如果原控制微机没有CAN口,还要另外加CAN卡,或者更换控制微机。

4、 显示控制微机:主要是对所控制的各种参数进行显示,并对所要采集的数据进行设置和处理时用。正常使用时修改各种参数也要用到。这个控制微机运行与否,不影响H2/N2控制器的正常运行,也不影响该系统的正常控制。

5、 远程显示终端:只作远程显示和监控用。通过CAN总线可以进行远距离传输和显示(最远可以达到10KM)。

6、 CAN总线:是由两芯屏蔽电缆组成,每根CAN总线的首尾两端都要加上一只120Ω电阻。它是数据传输和系统控制的通道。

*该系统实现自动控制所要求的基本数据:

1、 气柜出口半水煤气流量:是煤气柜所有出口半水煤气流量的总和。每个流量都是通过差压变送器根据测出来的煤气柜出口的差压计算出来的,可以很准确的反应出流过煤气柜出口的半水煤气的流量。它是一个比较关键的数据,如果该数据有问题,或者过低,该系统就要停运或者不能运行。

2、 煤气柜高度:是通过差压变送器测出煤气柜升高后所产生的压差,来转换为高度而显示出来。

3、 煤气柜出口半水煤气的温度:是通过一只Pt100的热电阻测得的,它不只是反应半水煤气温度的高低,还是半水煤气流量进行温度补偿的依据。

4、 煤气柜出口氢:是通过一台红外线氢分析仪来执行的。输出信号是0―10mv。

5、 脱碳出口总氢:是通过一台红外线氢分析仪和一台红外线一氧化碳分析仪来完成。它是脱碳出口H2与脱碳出口CO的总和。它是反应甲醇生产负荷的重要指标,输出信号都是4―20mA。

6、 脱碳出口一氧化碳:是通过一台红外线一氧化碳分析仪来分析的。它是反应甲醇生产负荷的重要指标,输出信号是4―20mA。

7、 合成补充氢:是通过一台红外线氢分析仪来分析的。输出信号是0―10mv。

8、 合成循环氢:是通过一台红外线氢分析仪来分析的。它是本系统所要控制的重要指标,通常要设定它的控制指标(根据生产和合成触媒反应情况来确定的)。输出信号是0―10mv。

*CAN总线简介:

1、 CAN是控制器局域网络(Controller Area Network)的简称,是由德国的Bosch公司及几个半导体生产商开发出来的。CAN总线是一种串行多主站控制器局域网总线,它具有很高的网络安全性、通迅可靠性和实时性;具有简单实用,网络成本低等特点。

2、 CAN总线的技术特点:CAN总线可有效地支持分布式控制或实时控制,我们采用的通信介质是两芯屏蔽电缆(也可以是双绞线、同轴电缆、光纤等),首尾两端各加上一只120Ω的电阻组成。其主要特点是:

(1) CAN总线为多主站总线,各节点可在任意时刻向网络上的其他节点发送信息,不分主从,通信灵活。

(2) CAN总线具有点对点、一点对多点及全局广播传送数据的功能。

(3) CAN总线系统扩充时,可直接将新节点挂在总线上,因而布线少,系统扩充容易,改型灵活。

(4) CAN总线最大传输速率可达1Mb/s(此时通信距离最长为40m),直接通信距离最远可达10KM(速率在5Kbps以下)。

(5) CAN总线采用独特的非破性总线仲裁技术,优先级高的节点优先传送数据,可满足实时性的要求。

*引入CAN总线的优点:

1、 CAN总线的引入,减少了很多布线造成人力和物力的浪费。在没有采用CAN总线时,到每一个现场仪表及煤气炉控制微上都必须有一根信号线,而引入CAN总线以后,在每一个集中地方布一根CAN总线就可以解决问题,即方便又省力、省时、省钱。

2、 因数据采集器的兼容性,一次仪表无论输出何种信号都不需要再加转换器,省去了中间环节造成的仪表信号不准和资金的浪费。

3、 维修方便、简单。如果哪路信号有问题,直接查那一路的信号就可以了,只要其它信号正常,说明CAN总线就没有问题,问题出在单节点上。

4、 CAN总线的引用,给控制系统提供了可靠的保证和依据。因为CAN总线通迅可靠、安全,所以不需要再考虑网络和通迅的问题,实时数据传输准确、可靠,给自动控制创造了很好的条件。

*使用CAN总线对各个环节的要求:

1、 要求煤气发生炉控制微机必须有相应的CAN口。对于DCS控制系统的微机直接可以加一块CAN卡就可以进行通迅;而对于那些单炉控制微机(单板机)来说,可能就有点麻烦,因为在它内部不能添加CAN卡,那就必须更换控制微机才能实现。

2、 作为CAN总线的两芯电缆必须是带屏蔽的,并且要可靠、耐用、耐磨。

*投运该系统时遇到的问题:

该系统在投运过程中也遇到不少麻烦问题,但这些问题都很容易地解决了。

1、 系统刚投运时半水煤气只是从新脱硫送往压缩机,而过一段时间因生产需要,老脱硫系统也同时投运,半水煤气同时经新脱硫和老脱硫到压缩机,这样原设在气柜新出口的流量计测出的流量只是其中的一部分,致使滞后时间更长,H2/N2比更加不好控制。所以最后在气柜老出口又加了一台流量计,把这两股流量加起来作为半水煤气的总流量,这才反映出半水煤气流量的真实值,实现了H2/N2比的自动控制。

2、 因甲醇负荷波动,在气柜出口氢没有变化、脱碳总氢也没有变化的情况下,合成补充氢缓慢上升,经过一段时间后,又突然下降到正常值。针对这个问题,专门召开了一次专题会进行研究,形成同一的意见:稳定甲醇生负荷、调整H2/N2比控制系统内部参数,缩短跟随时间。经过一段时间的运行,效果很好,再也没有出现过类似的现象。

*使用CAN总线带来的节约:

把CAN总线引入到该系统,一次性投资大大降低,原材料及人工费用也降低了很多,投运后的维护与维修费用及人员投入也要比以前有很大的减少。

1、 使用CAN总线一次性节约两芯屏蔽电缆近一万米。

2、 在安装该系统时,少布这些信号线省去仪表人员工时近二百个。

*该系统投运带来的经济效益:

因为化肥生产企业是高度连续化、多团队同一协调工作的整体,单单哪一个方面很难显现出他的成就和效益,虽然如此,但该系统的投运从以下几个方面可以看出其运行效果:

1、 实现H2/N2比自动控制后,减轻了制气岗位操作工操作的难度和工作量。

2、 实现H2/N2比自动控制后,稳定了炉况,提高了半水煤气的气质成份,节约了原料煤消耗。

3、 由于H2/N2比的稳定,也稳定了合成的操作压力,提高了H2、N2气的合成转化率,增加的氨产量。

CAN总线H2N2比控制系 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)