气动差动器的应用

用气动量仪测量形状和相互位置误差时,都是采用多台气动量仪,通过比较量仪的示值差,再经计算得出测最结果。这种测量形状和相互位置误差的方法,至少存在着两点不足。即:一是需用两台以上参数完全相同的气动量仪,这是很难实现的;二是应用示值比较,测量精度低,无法实现在线主动测量.

为此,可利用气动差动器配合,只用一台气动量仪就可实现对锥度、孔中心距、倾斜度、垂直度、平行度等形状和相互位置误差的测量,如果再配上气电转换器,则可实现用数字显示测量结果。

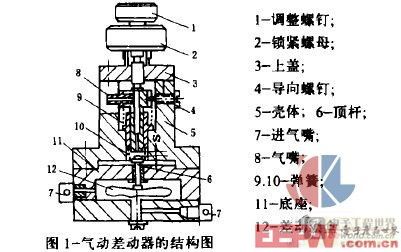

气动差动器的结构如图1所示.气动差动器的进气嘴7与最头的喷嘴连接,气嘴8与各类气动最仪连接。当差动膜盒12的内外室压力不等时,将引起差动膜盒的变形,带动顶杆6上下移动,间隙S将随内外室压力差而变化。差动膜盒由金属薄片制成,其柔度系数为0.14mm/loommHg.气动差动器的使用同气动量仪使用时一样,要求压缩空气洁净干噪。

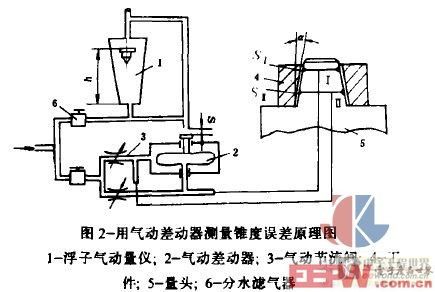

图2是利用气动差动器和单浮子气动量仪测量锥度误差的工作原理图。压缩空气经分水浓气器6,分别进入气动量仪1和气动节流阀3,再进人气动差动器2的内、外室和最头5的喷嘴I、II。

将工件4置于量头5上,当工件没有锥度误差时,喷嘴工的间隙Sl与喷嘴II的间隙S2相同,则差动膜盒的内外室压力相等,压力差为零.差动膜盒不发生变化,间隙S保持不变,浮子式气动量仪的浮子不动。如果工件有锥度差,就会引起喷嘴工和喷嘴II的间隙变化,则差动膜盒内外室压力也发生变化,产生压力差,在压力差的作用下,差动膜盒产生变形,带动膜盒上的顶杆上下移动,引起间隙S变化,气动量仪的浮子高度也就产生变化.其变化值是工件锥度误差的函数。

当然,在测量前,首先要用标堆试件对浮子式气动全仪进行标定。通常用三个标堆试件,一个是误差值为零的标准试件,另两个标准试件的误差值则是上、下限误差。

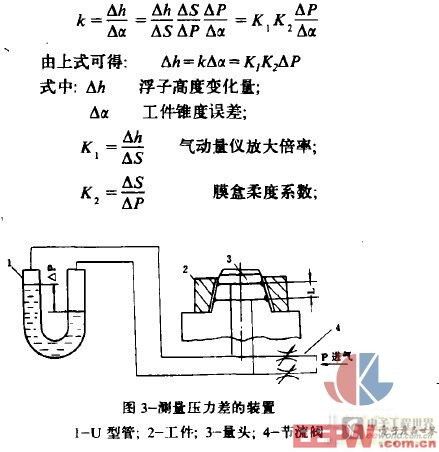

这种气动差动器和气动量仪组合而成的测量仪器其放大分倍率(K)可由下式求得:

△P为膜盒内外室压力差,可由图3装置测得。如图3所示,压缩空气经节流阀4分别进人量头3的上下端喷嘴及U型管的L部,在压缩空气压力及流量固定的条件下,在量头3上,依次放置事先测最好的工件,即工件锥度误差已知。因此,由工件锥度误差引起差动膜盒内外室的压力差,就可通过U型管测得。

应用气动差动器与单浮子气动量仪组合使用,经现场实测,重复精度达到97%以上,示值稳定时间为0.5秒,当气源气压波动在1.5kgf/cm2时,对侧量精度无影响.可见,应用气动差动器配合气动最仪测量形状与相互位置误差,具有测量精度高、使用方便、容易实现自动化、可数字显示等特点,是有发展前途的一种新型气动测量方法。

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)