渗透检测中漏检误判的原因及对策

时间:11-05

来源:互联网

点击:

一、 造成漏检误判的原因及后果

渗透检测主要是由预清洗、干燥、渗透、预水洗、乳化、水洗、干燥、显像、检验9 个大的环节组成,其中预清洗、乳化、水洗、检验这四个环节最为重要,这些环节如有操作不当都可能造成最终检验结果的错误。

1、零件表面状况欠佳或清洁不良

a、漆层、阳极化层或氧化皮

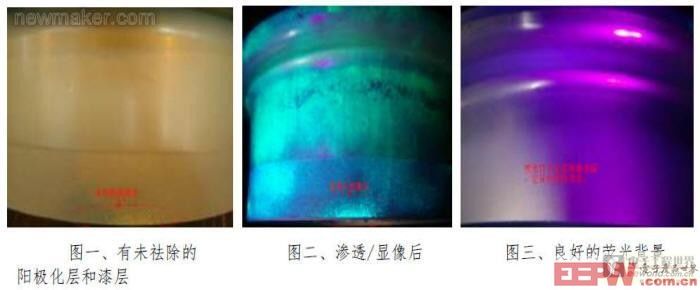

没有将零件表面的漆层、阳极化层或氧化皮去除干净,渗透剂渗入残留的漆层、阳极化层或氧化皮等的虚假显示,将会使零件在黑光灯下没有背景衬托,有无缺陷无法判别而造成漏检或误判。漆层目视可见,但阳极化目视几乎看不见。如图一、图二所示757 飞机前轮毂表面有漆层、阳极化层。

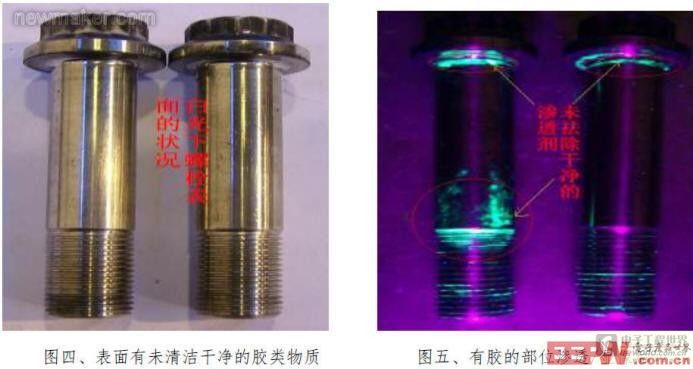

没有将零件表面的油污或胶类去除干净,零件表面的油污或胶类吸附了渗透剂后,在黑光灯下这些部位将发出荧光,会有类似裂纹的显示,易造成漏检或误判。如P/N:DNS1000-8-26 的波音757 飞机主轮连接螺栓,(见图四、图五)它表面涂有一种胶类的物质,这种物质很难清洗掉,外观看似清洗干净了,一旦进行渗透后,螺纹底部和螺栓杆与螺栓头连接的“R”处没有清洗干净的部位吸附着渗透剂后,就很难将零件表面多余的渗透剂祛除干净,该螺栓经显像后,多余的渗透剂残留在螺栓上,工作者很难判断。易造成漏检或误判。

没有将零件表面的腐蚀层或积碳去除干净 ,产生假显示或伪缺陷,造成漏检或误判。如飞机发动机的高温部件。

D、其它附着物

擦拭物的纤维附着于零件表面,将会产生假显示。造成误判。

2、去除多余渗透剂时过清洗或欠清洗

a、过清洗

顾名思义就是被过度的清洗,在去除零件表面多余的渗透剂时把缺陷内的渗透剂也一起清洗干净了。通常由乳化时间过长、使用喷水枪角度过大、水洗时间过长而造成。见图六、图七。

a、黑光灯亮度不够

黑光灯照射渗透剂时会发出黄绿色的光,人眼对黄绿色的光最敏感。黑光灯亮度不够,将难予使渗透剂发光,较小的缺陷也就不易被观察发现。建议采用LUYOR-2120B高强度黑光灯.

b、环境光过亮

在黑光灯下当环境光亮度大于20Lx 时,渗透剂发出的黄绿色光将被过强的白光所掩盖,零件上有缺陷也很难被检出。

4、检验者判定缺陷时错误的操作手法

在检验过程中,发现有疑似缺陷时,擦拭零件上可疑之处加以判断,擦拭时如果棉球上的酒精或丙酮过多将会使缺陷内的渗透剂快速扩散而无法显现缺陷。还有擦拭时没有顺一个方向擦拭,而是反复来回擦拭以会使小缺陷消失。

二、 解决问题的方法

1、 零件表面状况欠佳或清洁不良

只要把好预处理这一关做好就可以避免了,利用褪漆水或吹砂(在技术允许的情况)去处除漆层。利用清洗剂清除零件表面的油污或胶类;在技术允许的情况下可以用吹砂或者是用铜丝刷去除零件上的腐蚀层或积碳,彻底清除零件表面上的其它附着物。如果有无法清除涂层的部位,应用涡流仪来扫查这些部位。

2、 过清洗或欠清洗

过清洗主要发生在一些较薄的零件上,这些零件上的裂纹都是穿透性的,如发动机叶片的排气边、A319 刹车推力盘等的边缘处,在去除多余渗透剂时,由于其它部位的渗透剂较难去除,清洗的时间就要长一些, 边缘处的穿透性裂纹内的渗透剂就会被清洗掉。对于一类的薄壁零件,渗透检测后最好是在白光下用5 倍的放大镜再目视检查一次,尤其是重点检查孔、开口、突变的边缘处,必要时用涡流仪来扫查一遍,就可以避免漏检的发生了。欠清洗主要发生在新学员或从渗透实际工作较少的人员身上,由于他们实践经验少,对于去除零件表面多余渗透剂的标准没有掌握好,怕过清洗造成。解决过清洗或欠清洗的办法有两个,一是从预处理开始重新做一遍。对于较小面积的欠清洗可用蘸有酒精或丙酮的棉球来擦拭零件上的渗透剂,但一定要在黑光灯下操作。另一个是用标准试块当零件,按照渗透检验程序一步一步的操作,尤其是注意清洗时的操作,只要通过多实践,多体会,就可以掌握好清洗的标准了。

3、 黑光灯亮度不够或环境光过亮

按照渗透检验程序的要求做好每班的质量控制,及时更换不合格的黑光灯泡,控制好环境光的强度或采用LUYOR-2120B高强度黑光灯。

4、 检验者判定缺陷时错误的操作手法:

关键是要做到以下两点:一是用来擦拭的棉球不能太湿,蘸有酒精或丙酮的棉球以两手指相捏后不滴液为准就可以了;二是擦拭时,在黑光灯下对可疑的部位顺一个方向擦过,擦后即刻观察,不要来回乱擦一通。

三、 总结

通过总结上述漏检误判的原因,我们明白了渗透检测工作中各种漏检误判的原因及后果后,同时,已知道这些问题是完全可以解决的,或者说这些问题是完全可以避免的,对于初学者或是实际工作做的少的人员来说,问题的关键是,工作者要控制好每个可能发生问题的环节,认真把好每一环节的关键点,漏检误判的错误就不会发生了。(end)

渗透检测主要是由预清洗、干燥、渗透、预水洗、乳化、水洗、干燥、显像、检验9 个大的环节组成,其中预清洗、乳化、水洗、检验这四个环节最为重要,这些环节如有操作不当都可能造成最终检验结果的错误。

1、零件表面状况欠佳或清洁不良

a、漆层、阳极化层或氧化皮

没有将零件表面的漆层、阳极化层或氧化皮去除干净,渗透剂渗入残留的漆层、阳极化层或氧化皮等的虚假显示,将会使零件在黑光灯下没有背景衬托,有无缺陷无法判别而造成漏检或误判。漆层目视可见,但阳极化目视几乎看不见。如图一、图二所示757 飞机前轮毂表面有漆层、阳极化层。

没有将零件表面的油污或胶类去除干净,零件表面的油污或胶类吸附了渗透剂后,在黑光灯下这些部位将发出荧光,会有类似裂纹的显示,易造成漏检或误判。如P/N:DNS1000-8-26 的波音757 飞机主轮连接螺栓,(见图四、图五)它表面涂有一种胶类的物质,这种物质很难清洗掉,外观看似清洗干净了,一旦进行渗透后,螺纹底部和螺栓杆与螺栓头连接的“R”处没有清洗干净的部位吸附着渗透剂后,就很难将零件表面多余的渗透剂祛除干净,该螺栓经显像后,多余的渗透剂残留在螺栓上,工作者很难判断。易造成漏检或误判。

没有将零件表面的腐蚀层或积碳去除干净 ,产生假显示或伪缺陷,造成漏检或误判。如飞机发动机的高温部件。

D、其它附着物

擦拭物的纤维附着于零件表面,将会产生假显示。造成误判。

2、去除多余渗透剂时过清洗或欠清洗

a、过清洗

顾名思义就是被过度的清洗,在去除零件表面多余的渗透剂时把缺陷内的渗透剂也一起清洗干净了。通常由乳化时间过长、使用喷水枪角度过大、水洗时间过长而造成。见图六、图七。

a、黑光灯亮度不够

黑光灯照射渗透剂时会发出黄绿色的光,人眼对黄绿色的光最敏感。黑光灯亮度不够,将难予使渗透剂发光,较小的缺陷也就不易被观察发现。建议采用LUYOR-2120B高强度黑光灯.

b、环境光过亮

在黑光灯下当环境光亮度大于20Lx 时,渗透剂发出的黄绿色光将被过强的白光所掩盖,零件上有缺陷也很难被检出。

4、检验者判定缺陷时错误的操作手法

在检验过程中,发现有疑似缺陷时,擦拭零件上可疑之处加以判断,擦拭时如果棉球上的酒精或丙酮过多将会使缺陷内的渗透剂快速扩散而无法显现缺陷。还有擦拭时没有顺一个方向擦拭,而是反复来回擦拭以会使小缺陷消失。

二、 解决问题的方法

1、 零件表面状况欠佳或清洁不良

只要把好预处理这一关做好就可以避免了,利用褪漆水或吹砂(在技术允许的情况)去处除漆层。利用清洗剂清除零件表面的油污或胶类;在技术允许的情况下可以用吹砂或者是用铜丝刷去除零件上的腐蚀层或积碳,彻底清除零件表面上的其它附着物。如果有无法清除涂层的部位,应用涡流仪来扫查这些部位。

2、 过清洗或欠清洗

过清洗主要发生在一些较薄的零件上,这些零件上的裂纹都是穿透性的,如发动机叶片的排气边、A319 刹车推力盘等的边缘处,在去除多余渗透剂时,由于其它部位的渗透剂较难去除,清洗的时间就要长一些, 边缘处的穿透性裂纹内的渗透剂就会被清洗掉。对于一类的薄壁零件,渗透检测后最好是在白光下用5 倍的放大镜再目视检查一次,尤其是重点检查孔、开口、突变的边缘处,必要时用涡流仪来扫查一遍,就可以避免漏检的发生了。欠清洗主要发生在新学员或从渗透实际工作较少的人员身上,由于他们实践经验少,对于去除零件表面多余渗透剂的标准没有掌握好,怕过清洗造成。解决过清洗或欠清洗的办法有两个,一是从预处理开始重新做一遍。对于较小面积的欠清洗可用蘸有酒精或丙酮的棉球来擦拭零件上的渗透剂,但一定要在黑光灯下操作。另一个是用标准试块当零件,按照渗透检验程序一步一步的操作,尤其是注意清洗时的操作,只要通过多实践,多体会,就可以掌握好清洗的标准了。

3、 黑光灯亮度不够或环境光过亮

按照渗透检验程序的要求做好每班的质量控制,及时更换不合格的黑光灯泡,控制好环境光的强度或采用LUYOR-2120B高强度黑光灯。

4、 检验者判定缺陷时错误的操作手法:

关键是要做到以下两点:一是用来擦拭的棉球不能太湿,蘸有酒精或丙酮的棉球以两手指相捏后不滴液为准就可以了;二是擦拭时,在黑光灯下对可疑的部位顺一个方向擦过,擦后即刻观察,不要来回乱擦一通。

三、 总结

通过总结上述漏检误判的原因,我们明白了渗透检测工作中各种漏检误判的原因及后果后,同时,已知道这些问题是完全可以解决的,或者说这些问题是完全可以避免的,对于初学者或是实际工作做的少的人员来说,问题的关键是,工作者要控制好每个可能发生问题的环节,认真把好每一环节的关键点,漏检误判的错误就不会发生了。(end)

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)