测量与测试世界 带你走进汽车风洞实验室

时间:01-09

来源:互联网

点击:

在很多媒体报道的文章中,关于汽车性能以及汽车碰撞测试的占据绝大多数,但是汽车风洞测试却鲜有报道,下面我们来看看关于汽车风洞测试对汽车的设计以及性能的影响。(以下图片均来源于网络)

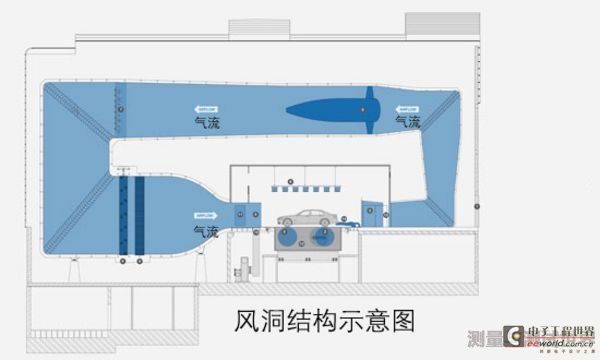

什么是风洞?

风洞(Wind Tunnel)就是用来研究空气动力学的一种大型试验设施。风洞其实不是个洞,而是一条大型隧道或管道,里面有一个巨型扇叶,能产生一股强劲气流。气流经 过一些风格栅,减少涡流产生后才进入试验室。风洞主要用来测量汽车的风阻,风阻的大小用风阻系数Cd或Cw表示,风阻系数越小,说明它受空气阻力影响越 小。风洞不单是用来测量风阻,还可以研究气流绕过车身时所产生的效应,如升力、下压力,还可以模拟不同的气候环境,如炎热、寒冷、下雨或下雪等情况。这 样,工程师们便可以知道汽车在不同环境下的工作情况,特别是冷却水箱散热、制动系统散热等问题。风洞是由飞机制造业最先应用的。从上世纪60年代起,世界 各大汽车公司和有关机构开始建立自己的风洞试验室。

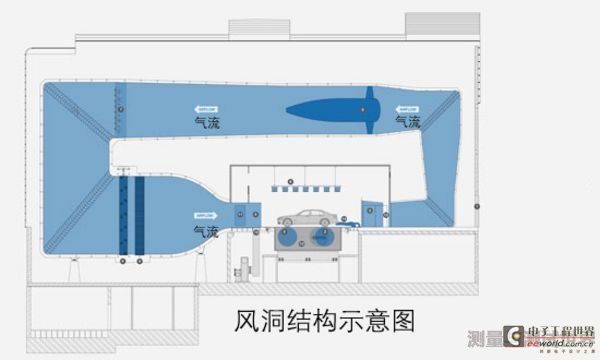

风洞结构示意图

空气动力学设计方面的实验最早可追溯至20世纪20年代和30年代,但直到70年代,汽车厂商才改变了之前轻视的态度,对这种实验严肃起来。如今,大多数汽车厂商都选择在风洞中开发新产品。美国通用汽车公司拥有业界最大的风洞,它每天24小时、每周7天不停运转。

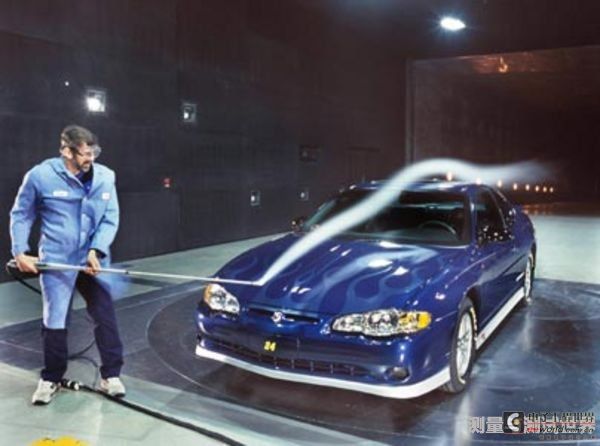

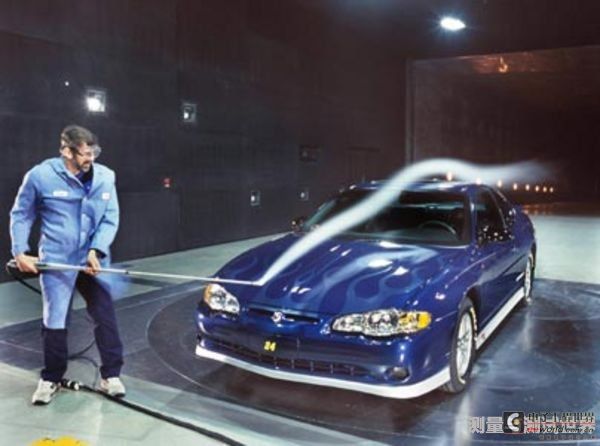

在美国密歇根州通用汽车公司的空气动力学的“风洞”实验室,一名实验员在一辆小汽车的车前释放烟雾,以直观地看到气流通过汽车顶部的情形。这个全球最大的汽车“风洞”实验室拥有一台4500马力的超大鼓风机。

这张合成图是通用环保型概念车雪佛兰Volt在风洞中的模样。轿车上面漂浮的气体不是烟,而是一股丙二醇气体。工程师利用这种材料去研究汽车在风洞中上面及周围的气流。

汽车的风洞实验

据了解,通用汽车公司的风洞在1980年上线,直至今天,该公司设计的几乎一切的产品都要经过这几道门,在里面接受测试。90年代初,当通用电动汽车EV1走出这几道门的时候,它被业界人士赞誉为“历史上最符合空气动力学的汽车”。

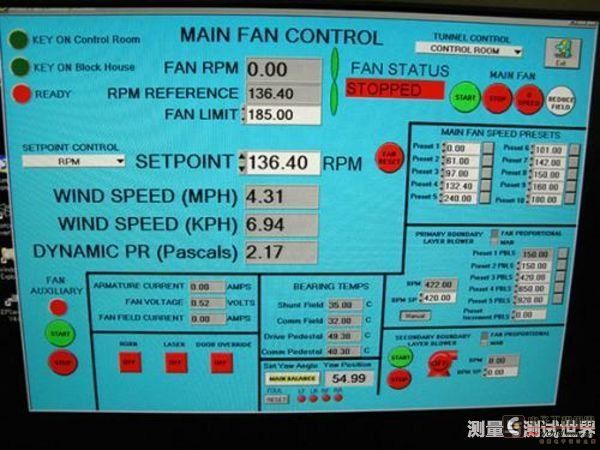

任务控制室

任务控制室。工程师可以监控和记录流速和压力及其对汽车拉力、升力等的影响。通用汽车尝试复制汽车穿过空气的全过程。拉力因其对节能的影响,获得了最多的关注。据了解,风洞试验的40%的工作集中于风的噪音,即如何使车厢内部更安静。

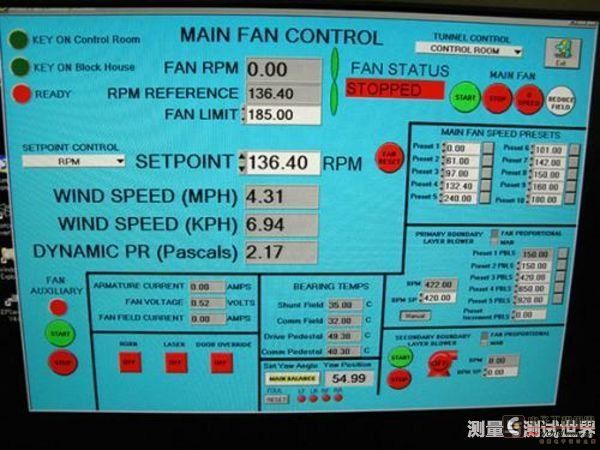

数据显示屏

数据显示屏会告诉工程师们需要知道有关这个处于风洞心脏地带的43英尺风扇的任何信息。它可以生成每小时速度达到138英里的大风。

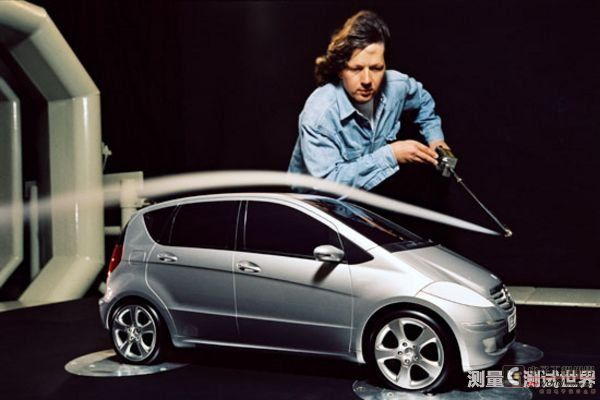

试验平台

位于测试室的这个平台是对实物模型(通常是粘土模型)进行试验的地方。平台上的转盘可以让工程师移动模型,测试它们在侧风情况下的行为。他们最初对1比3的模型进行测试,并不时作出改变,以分析它们对汽车剩余部分的影响。

风洞内壁

经过声音处理的风洞墙壁的厚度最低为18英寸(约0.5米),建造这个风洞用了约2万立方码(约1.5万立方米)的混凝土。风洞建在桩基之上,桩基向地下扩展了80英尺(约24米)。

风洞最高处达48英尺

将位于风洞四个角的叶片打开会使气流流经风洞,风洞最高处达48英尺。叶片用声吸收材料制成,用于减少巨型风扇旋转产生的噪音。巨型风扇的转速可达270 rpm。

风洞口的气流作用筛

处于风洞口的气流作用筛(flow-conditioning screen)有助于空气在流入半消声测试室之前对其进行处理。就在筛子的前面,由175个铝制叶片组成的热传导装置可以将空气温度保持在72华氏度。

风洞的心脏

风洞的心脏是4500马力的变速DC电动机,可使六个叶片的风扇的转速达到270 rpm,每个叶片重1吨,高12英尺,用西加云杉(Sitka spruce)薄片制成。西加云杉薄片全都是根据高比刚度精选出来的。当电动机的转速达到最大的时候,叶片最高速度达到每小时415英里。

风洞试验的方式

对一款设计中的车型进行风洞试验通常分为两个步骤:模型试验和全尺寸试验。这就好像制造一尊雕像往往要先粗略地打磨出轮廓,再精心刻画细节的道理相同——模型试验主要用于确定车身整体线条,而全尺寸试验的意义就和雕琢细节相同。

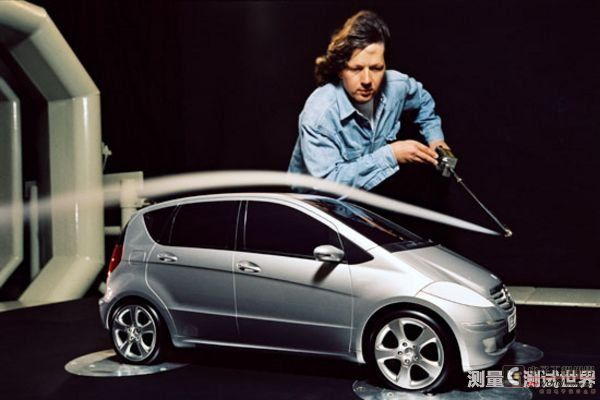

模型试验可以确定车辆的整体线条

为了不用一次又一次地打造、修改试制车,汽车厂商往往会先使用相当于实际体积30%或者 60%的汽车模型来进行初期的风洞试验。通过这个环节,制造商无需进行很大投入就可以快速判断出车身线条的空气动力学表现如何,并且对体积较大的部分进行 调整——比如风挡的角度、弧度,还有保险杠的形状。一旦这些能够左右整体线条的元素得以确定,这款车就可以进入到全尺寸试验的阶段了。

不使用尾翼时气流从车尾上流畅地滑过

尾翼能够在气流作用下提供充足的下压力

就连运动员都会通过风洞测试,来调整姿势。

我国的风洞试验

我国第一个专业汽车风洞实验室,早在2009年9月19日,在在同济大学嘉定校区落成启用。它的建成,标志着我国汽车工业在自主研发的道路上迈出了关键一步。

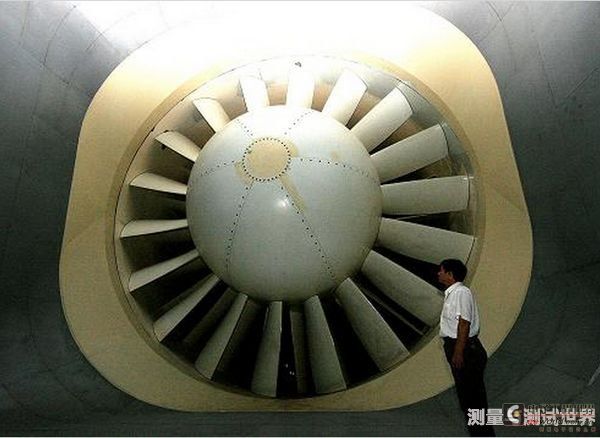

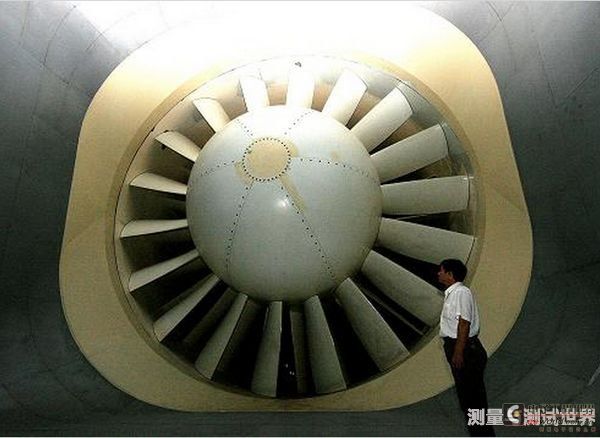

汽车风洞中巨大的风扇叶轮,可以在30秒内将空气加速到250公里每小时

气动-声学风洞模型,中间是教学楼,另一侧是热环境风洞。

气动-声学风洞测试区,可进行整车性能测试,转盘中部为高速传送带,可模拟车辆高速行驶状态。

一些参观者正在观摩“汽车风洞”的工作流程,测试车辆为上汽集团生产的荣威550

自2009年7月1日风洞中心试运营以来,已有不少企业的新车型来到这里接受考验。如长安汽车已有“奔奔”、“悦翔”等多款产品,在此完成空气动力学试验 和风噪试验。德国梅赛德斯-奔驰公司在风洞落成时,也准备将其最新研发的一款被称为“世界上空气动力系数值最低”的车模,送到该风洞进行测试。

什么是风洞?

风洞(Wind Tunnel)就是用来研究空气动力学的一种大型试验设施。风洞其实不是个洞,而是一条大型隧道或管道,里面有一个巨型扇叶,能产生一股强劲气流。气流经 过一些风格栅,减少涡流产生后才进入试验室。风洞主要用来测量汽车的风阻,风阻的大小用风阻系数Cd或Cw表示,风阻系数越小,说明它受空气阻力影响越 小。风洞不单是用来测量风阻,还可以研究气流绕过车身时所产生的效应,如升力、下压力,还可以模拟不同的气候环境,如炎热、寒冷、下雨或下雪等情况。这 样,工程师们便可以知道汽车在不同环境下的工作情况,特别是冷却水箱散热、制动系统散热等问题。风洞是由飞机制造业最先应用的。从上世纪60年代起,世界 各大汽车公司和有关机构开始建立自己的风洞试验室。

风洞结构示意图

空气动力学设计方面的实验最早可追溯至20世纪20年代和30年代,但直到70年代,汽车厂商才改变了之前轻视的态度,对这种实验严肃起来。如今,大多数汽车厂商都选择在风洞中开发新产品。美国通用汽车公司拥有业界最大的风洞,它每天24小时、每周7天不停运转。

在美国密歇根州通用汽车公司的空气动力学的“风洞”实验室,一名实验员在一辆小汽车的车前释放烟雾,以直观地看到气流通过汽车顶部的情形。这个全球最大的汽车“风洞”实验室拥有一台4500马力的超大鼓风机。

这张合成图是通用环保型概念车雪佛兰Volt在风洞中的模样。轿车上面漂浮的气体不是烟,而是一股丙二醇气体。工程师利用这种材料去研究汽车在风洞中上面及周围的气流。

汽车的风洞实验

据了解,通用汽车公司的风洞在1980年上线,直至今天,该公司设计的几乎一切的产品都要经过这几道门,在里面接受测试。90年代初,当通用电动汽车EV1走出这几道门的时候,它被业界人士赞誉为“历史上最符合空气动力学的汽车”。

任务控制室

任务控制室。工程师可以监控和记录流速和压力及其对汽车拉力、升力等的影响。通用汽车尝试复制汽车穿过空气的全过程。拉力因其对节能的影响,获得了最多的关注。据了解,风洞试验的40%的工作集中于风的噪音,即如何使车厢内部更安静。

数据显示屏

数据显示屏会告诉工程师们需要知道有关这个处于风洞心脏地带的43英尺风扇的任何信息。它可以生成每小时速度达到138英里的大风。

试验平台

位于测试室的这个平台是对实物模型(通常是粘土模型)进行试验的地方。平台上的转盘可以让工程师移动模型,测试它们在侧风情况下的行为。他们最初对1比3的模型进行测试,并不时作出改变,以分析它们对汽车剩余部分的影响。

风洞内壁

经过声音处理的风洞墙壁的厚度最低为18英寸(约0.5米),建造这个风洞用了约2万立方码(约1.5万立方米)的混凝土。风洞建在桩基之上,桩基向地下扩展了80英尺(约24米)。

风洞最高处达48英尺

将位于风洞四个角的叶片打开会使气流流经风洞,风洞最高处达48英尺。叶片用声吸收材料制成,用于减少巨型风扇旋转产生的噪音。巨型风扇的转速可达270 rpm。

风洞口的气流作用筛

处于风洞口的气流作用筛(flow-conditioning screen)有助于空气在流入半消声测试室之前对其进行处理。就在筛子的前面,由175个铝制叶片组成的热传导装置可以将空气温度保持在72华氏度。

风洞的心脏

风洞的心脏是4500马力的变速DC电动机,可使六个叶片的风扇的转速达到270 rpm,每个叶片重1吨,高12英尺,用西加云杉(Sitka spruce)薄片制成。西加云杉薄片全都是根据高比刚度精选出来的。当电动机的转速达到最大的时候,叶片最高速度达到每小时415英里。

风洞试验的方式

对一款设计中的车型进行风洞试验通常分为两个步骤:模型试验和全尺寸试验。这就好像制造一尊雕像往往要先粗略地打磨出轮廓,再精心刻画细节的道理相同——模型试验主要用于确定车身整体线条,而全尺寸试验的意义就和雕琢细节相同。

模型试验可以确定车辆的整体线条

为了不用一次又一次地打造、修改试制车,汽车厂商往往会先使用相当于实际体积30%或者 60%的汽车模型来进行初期的风洞试验。通过这个环节,制造商无需进行很大投入就可以快速判断出车身线条的空气动力学表现如何,并且对体积较大的部分进行 调整——比如风挡的角度、弧度,还有保险杠的形状。一旦这些能够左右整体线条的元素得以确定,这款车就可以进入到全尺寸试验的阶段了。

不使用尾翼时气流从车尾上流畅地滑过

尾翼能够在气流作用下提供充足的下压力

就连运动员都会通过风洞测试,来调整姿势。

我国的风洞试验

我国第一个专业汽车风洞实验室,早在2009年9月19日,在在同济大学嘉定校区落成启用。它的建成,标志着我国汽车工业在自主研发的道路上迈出了关键一步。

汽车风洞中巨大的风扇叶轮,可以在30秒内将空气加速到250公里每小时

气动-声学风洞模型,中间是教学楼,另一侧是热环境风洞。

气动-声学风洞测试区,可进行整车性能测试,转盘中部为高速传送带,可模拟车辆高速行驶状态。

一些参观者正在观摩“汽车风洞”的工作流程,测试车辆为上汽集团生产的荣威550

自2009年7月1日风洞中心试运营以来,已有不少企业的新车型来到这里接受考验。如长安汽车已有“奔奔”、“悦翔”等多款产品,在此完成空气动力学试验 和风噪试验。德国梅赛德斯-奔驰公司在风洞落成时,也准备将其最新研发的一款被称为“世界上空气动力系数值最低”的车模,送到该风洞进行测试。

测量与测试汽车风洞实验 相关文章:

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)