加工中心在机测量对工序质量的提升

时间:02-27

来源:互联网

点击:

h= --L

由于缸体底平面固定于机床夹具的支承面,后者是加工的基准面,而L是定值,因此为了确保得到一致的h值,就必须通过在机检测获取每个工件的 值后,再来确定对应的切削量m:

m= --(h+L)

具体做法是图三中的触发式测头顺序在缸体的上平面测量4个点,并按得到的数据取平均值,然后由之前的已设定值来求出相对应的切削量,作为下道工序加工缸套安装面时的依据。

2.3、夹具找正

2.4、工件找正

被加工工件是一种新颖汽车发动机上的大型铝铸件—— 链轮罩壳,在这台机床的众多工序中,对其中4个孔的加工是极为重要的。图五中,从左至右显示了这些孔,其中第4个,也是最右侧一个正所处在待测(相当于“加工”)位置。为了确保孔的加工质量,在工艺上就必须使刀具的回转中心与工件毛坯孔的中心保持一致。但从图中可见,四个孔呈辐射、散布状,孔径和中心高又相差很大。在这种情况下,如果对每一个工件都仍执行一成不变的加工程序,那么即使是装夹中的细微差别,或是铸件自身的一些差异,都将会影响孔的制造质量。为此,必须先对工件进行图5 在机检测用于工件找正 “找正”,即利用机床的在机检测系统在加工前先逐个对每个毛坯孔进行测量。方法是通过在圆周的上下、左右共打4点来精确地确定孔中心的坐标位置,据此,再有针对性地执行各个孔的加工,显然,经过“工件找正”之后,各孔的制造质量就有了充分保证。此外,在找正的同时,还可以得到铸孔的毛坯余量,若进一步利用变量编程,还可以实现毛坯余量的自动分配,这样就既能保证孔加工过程中切削力不会过大,以免损伤机床和刀具,又能提高刀具的耐用度,以使工作效率达到最高。

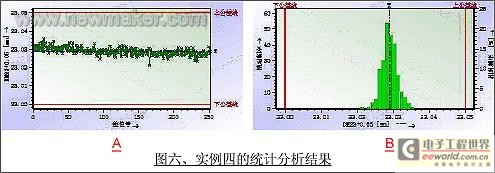

利用设置在加工中心内的在机量仪进行机内对刀,通过加工前的在机测量完成相关加工参数的自动设定,或对夹具、工件实施“找正”,并据此进行相应的修正、补偿,以及在加工后通过在机测量进行温度、刀具磨损的补偿。凡此种种,不但保证了零件的加工质量,而且能有效地提高生产过程运行的质量水平。图六是上一节实例4(2.4)的过程能力分析结果,选用的评价项是图五中测头正进行找正的那个孔: ,也是4个被找正的孔中要求最高的一个。为了验证实物的加工质量和生产过程运行的质量水平,根据一个月正常生产期间规范采样的数据,进行了统计分析。图六中,A是单值进程图,也称“散点图”,反映了这期间被加工项的变化趋势,B是直方图。据此,可计算出评价这期间生产过程运行质量的指标值——过程能力指数CP、CPK,得到的结果为:CP=3.24,CPK=2.95,显然表明了该加工中心的工序质量已达到了相当高的水平。

图七是上一节实例3(2.3)的过程能力分析结果。从图

图七是上一节实例3(2.3)的过程能力分析结果。从图

在机测量加工中心工序质 相关文章:

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)