1000W/1800W工频正弦波逆变器制作(上)

工频逆变器的特点是:

1.在小功率时,造价高于高频机。

2.重量和体积都要比同功率的高频机大很多。

3.效率比高频机要低一点。

4.可靠性比高频机要高,不太容易坏。

5.带负载能力,特别是冲击性负载的能力,比高频机要好。

6.过载和短路保护比高频机容易做点。

因为在近20年前,做过方波的工频机,解决了当时的频繁停电时的带来的不便,所以,对工频机还是有一定的感情,现在,想做N台正弦波的工频机。方案设计时,定为24V1800W和48V3600W二种,但我现在手头没有48V的大功率电源,也不想去买4个大电瓶,所以,只好先做24V的机器,功率因变压器而定,一台是1000W,再一台是1800W.

大功率管决定用RU190N08,因为,这管子我前段时间买了一批,还没有用完。24V1800W,用190N08一共12个,全桥方案,流过每个管子的平均电流大约不到15A,应该说,余量是比较大的了。

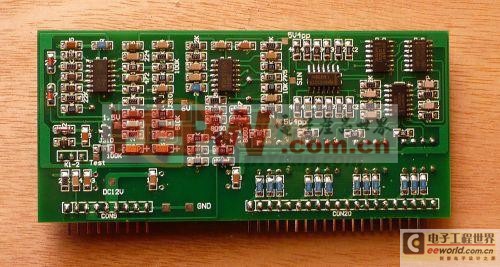

PCB已经到了,打了4套样,用了500元左右,哈哈,没有办法,做逆变器象中了毒,戒不掉了。

原先以为,正弦波的工频机应该比高频机简单一些,但真正做起来,一点也没有比高频的简单,你看一下,PCB上密密麻麻的元件,就头大了,保护电路,稳压电路,软启动,隔离电源,一样也不能少。

这是PCB反面的照片,留了12MM宽的锡槽,因为1800W时,每个半桥的电流高达45A左右。

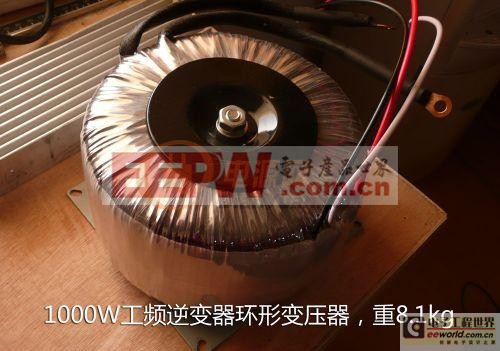

1000W的变压器已经来了,是在淘宝上定做的,环形的,有8.1公斤重,做工非常好,当然,价格也是好的,花了450元RMB。

1800W的变压器还没有到。

这次做工频机,驱动板用的是纯硬件的,有二种驱动板,一种是用3525的驱动板,前次贴子里已介绍过了,一种是不用3525,直接用LM339做比较的,二种板子,性能差不多。输出端还是用TLP250,每个250推三个190N08,经试验好象没有欠激的现象。

这是驱动板的反面:

下面是已经焊好的功率板,照了几张照片贴上,因为光线不好,所以照片拍得我自已都不太满意,只能看个大概吧。

反面的锡槽上,堆了大约1-1.5MM厚的焊锡。为了防止PCB拱起,这次用了2MM厚的板子,拱起现象比1.6的要好很多,但还是有一点,我是焊好后等冷却后,用手压一下,整形过的。

下图是散热板,长228MM,宽140MM,是去年做1000W高频机时购进的,当时我嫌它基板部分太薄,没有用,这次只得用它了,省得再花钱去买。上面有18个M3的螺孔,我花了近二个小时攻出来的,我最不喜欢做的事,就是钻孔,打螺孔等。但没有办法的,自已不做不行,没有人帮你做。

.

.

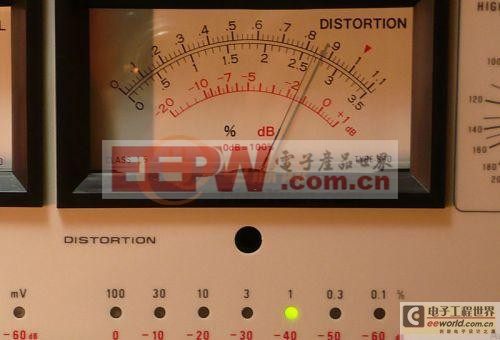

这是第一次上电时的情景:我没有装散热板,用一台稳压电源调到24V当电源,输出端接了一个300W、24/380的变压器,接了一个200W的灯泡。

一次性开机成功,看到了输出的220V正弦波。

这次没有接反馈稳压,先试试而已,发现波形很好,一点干扰和毛剌都没有。

在带200W灯泡时,失真度为0.84%,而空载时,失真度在0.7%以下,可见,我的驱动板指标还是比较高的。近一个多月的辛苦总算没有白费。

工频逆变器 相关文章:

- 教你如何选择工频逆变器与高频逆变器(11-30)

- 制作工频逆变器心得(新手版)(03-05)

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)