LED驱动器反馈环路分析

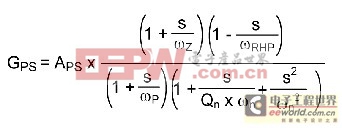

峰值电流模式控制(在升压调节器中控制电感器/开关电流,而不是输出电流)在低端控制器和单片IC中随处可见,它们的控制开关发射极/源极与系统地相连。所有常见的可用低端控制器实现的开关调节器,诸如升压、反激(flyback)、单端初级电感转换器(SEPIC)和Cuk转换器,都有RHP零点。通过将一个输出LC极点移到高于控制环带宽的高频,电流模式控制简化了控制到输出的转换功能。电压调节器和电流调节器的性能都可以借助如下的功率级转换方程进行预测:

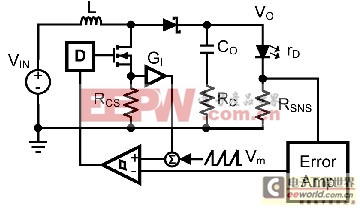

公式中电压调节器和电流调节器的不同,可以参考下面的图1和图2。

图1 电压调节电路

图2 电流调节电路

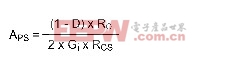

DC增益

(左边为电压稳压器;右边为电流稳压器)

Gi是控制器IC的参数,ROP = VO / IF

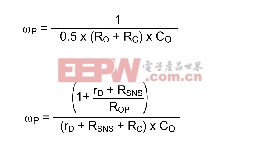

系统极点

(上面为电压调节器;下边为电流调节器)

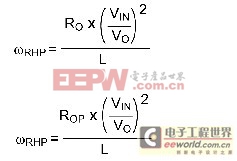

RHP零点

(上面为电压调节器;下面为电流调节器)

对升压和升流调节器来说,下面的数值是一样的:

占空比

(VD是输出二极管压降,典型值为0.5V)

ESR零点

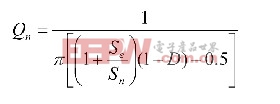

采样双极品质因数

固有的电感电流斜率

斜率补偿

(Vm是控制器IC的参数;fSW是开关频率。)

采样双极拐角频率

到目前为止,从电压调节转为电流调节的最大变化在于DC增益,它源自于与RO相比值很小的rD,以及由组合负载和反馈路径产生的电阻分压器效应。考虑一个输入12V 、输出36V/1A的电压调节器,DC增益计算得出的结果约为30dB。对比一下,驱动10个白光LED((VO ≈36V)的电流调节器,电流也为1A、输入也为12V,其DC增益仅为6dB。

放大的电流感应

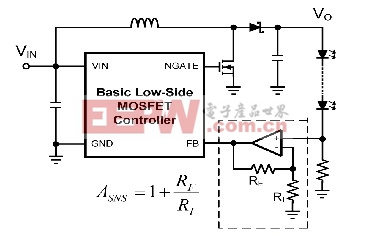

几乎所有带可调输出的调节器,都可改装成一个LED驱动器,但简单地用LED串替换顶部反馈分压电阻并用电流感应电阻替换底部反馈电阻,将耗费电能并产生热量。若不对电流感应电压进行放大以匹配1. 25V的标准能隙基准电压,则当1A电流通过LED时,电流感应电阻的功耗为1.25W。但其对整个控制环的影响不大。降低的RSNS值大致抵消了增加的增益。对于增益ASNS来说,DC增益可通过下式得出:

图3显示的是采用低成本运放的电流感应放大器的实际应用。20Ω的加入电阻(injection resistor)将被放在运放输出和稳压器的FB脚之间。

图3 电流感应放大器

预测并测量用升流变压器驱动的LED控制环路响应,需要对标准作法进行以下几方面的修改。

LED驱动器被看作恒流源,它没有电压稳压器必须克服的负载瞬变。忽略“控制到输出”的响应,而利用一个积分电路进行简单补偿的作法具有吸引力。

HBLED驱动器需要仔细进行分析,以提供高DC增益(为确保输出电流的准确性);另外,由于采用PWM调光,因此带宽要尽量宽。需要一个快速的控制环路,用来对响应该调光信号的输出电流进行迅速瞄准,其重要性等同于电压调节器的负载瞬变响应。

在这里,审慎预测、仔细设计和准确测量对升压LED驱动器的重要性,不亚于其对升压调节器的重要性。

- 差分运算放大器驱动器实现高分辨率ADC输入过压保护(03-23)

- 用集成式8开关无闪烁驱动器控制矩阵式LED前灯中的单个LED(下)(03-24)

- 基于1602液晶电压驱动器应用于proteus仿真(12-12)

- 用集成式8开关无闪烁驱动器控制矩阵式LED前灯中的单个LED(上)(03-23)

- 三相PWM电机驱动器A3936及其应用[图](12-09)

- 电源IGBT驱动器短路保护测试方法(12-08)