全自动六轴玻璃打孔案例解析

时间:01-20

来源:互联网

点击:

自2005年开始,我国的发电行业便面临煤荒导致的电荒。如今,煤电带来的环境污染、全球变暖以及我国承担的减排任务都迫使我们必须寻求解决电源困局之道,调整能源结构,优先发展风电、太阳能发电和生物质能发电是现今技术条件下的最佳选择。本片案例是为太阳能光伏电池覆盖钢化玻璃板流水线作业打孔,设备加工精度,效率要求高,在不降低性能的前提下,最大程度的控制了成本。

1 设备概况

全自动玻璃打孔机包含6颗伺服、定位轴、X1及X2送料轴、Y轴、Z1轴、Z2轴。具体如图1所示。

图1全自动打孔机示意图

(1)定位轴:选用玻璃精确定位(B2伺服*1),经减速机后由丝杠传动。计算打孔点到玻璃边沿距离,定位到位置后,放下挡块,实现玻璃板的精确定位;

(2)X轴:玻璃传送(B2伺服*2),经减速机后直接驱动。高摩擦力传送带,同时配合压夹装置,保证玻璃板传送方向,传送带的位置和速度由前后两个伺服控制,通过计算打孔点到玻璃边缘的位置,传送带定位到对应路径位置;

(3)Y轴:打孔钻头定位(A2伺服*1),经减速机后由丝杠传动。钻头安装在Y轴上,根据Y坐标点,计算打孔点到玻璃边缘的距离,控制Y轴的位置和速度到达指定打孔点;

(4)Z1、Z2:钻头进给定位(A2伺服*2),经由大小轮及丝杠传动。Y轴定位后,下钻头较高速度1接近玻璃表面,再以速度2进行距离1的倒边,再以速度3进行距离2攻进,最后以速度4慢速退刀;下钻头退刀后上钻进行与下钻类似的动作完成打孔。

图2 X轴挡块

图3 Y轴及Z轴

2 技术参数

2.1 设备指标

设备指标如表1所示。

表1 设备指标

2.2 硬件清单

硬件清单如表2所示。

表2 硬件清单

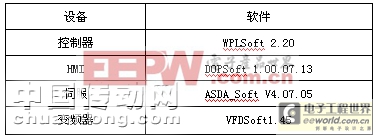

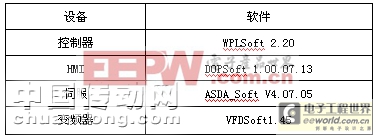

2.3 软件清单

软件清单如表3所示。

表3 软件清单

4 辅助工具

辅助工具如表4所示。

表4 辅助工具

3 工艺说明

3.1 定位轴

定位轴使用B2伺服驱动,控制上采用绝对值定位DDRVA。确定基准后,采用绝对值定位可以灵活定位到指定位置,避免一定量的数学计算;当一次定位完成,开始打孔后,便进行下一个孔位置的比较,如果X坐标相同则不需要再次定位,X坐标不同,则进行下一次定位,定位到位前放下挡块,慢速进入预定位置待命;最后一个空定位完成后,收起挡块定位至第一孔位置,等待玻璃送出后放下挡块。

3.2 Y轴

Y轴使用A2伺服驱动,控制上采用绝对值定位DDRVA。因为Y轴上有玻璃夹持压盘,所以Y定位或重新定位前压盘必须解除;孔的Y坐标与下一个想同时,只需要压盘、压紧、定位和送料动作后,即可以打孔。

3.3 X1、X2

X1、X2使用两台B2伺服分别驱动,控制上采用增量式定位,分送料后和送料前两部份。送料过超声波后,X2不需要同步送料,这时要高速补料到超声波前光电位置,以提高工作效率;送料到超声波后,以一般速度移动,当接近至一定距离时,再以慢速接近——最后贴上挡块。

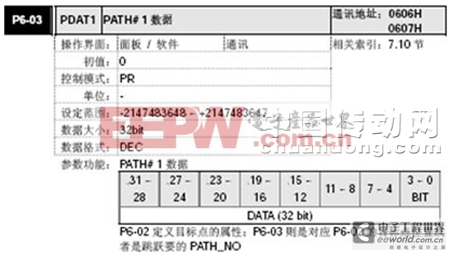

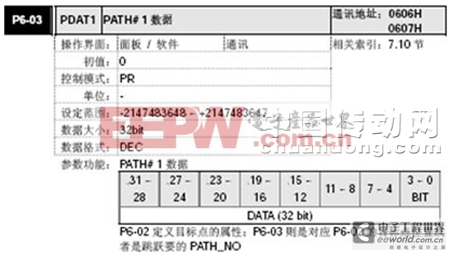

3.4 Z1、Z2钻头位置定位

Z1、Z2使用两台A2伺服分别驱动,控制上采用PR触发来控制钻头位置。位置1(6-03),高速(5-60)接近位置1;位置2(6-05),速度1(5-61)攻进1;位置3(6-07),速度2(5-62)攻进2;位置4(6-09),速度3(5-63)退刀;因为玻璃厚度不同,不同规格的玻璃的钻头攻进1位置,攻进2的位置需要进行调整,此时,对应PR路径参数通过通讯修改,以满足加工需求。

图4 PR参数

图5 通过软件规划PR路径

通过Delta ASDA-Soft 规划PR路径,使用绝对值定位,规划加速和减速时间以及目标速度索引;需要修改路径时,通过通讯修改对应路径的参数(例如06-03对应路径1的位置命令DATA)。

4 工艺流程图

图6 工艺流程图

在程序设计中,因为工艺穿插比较灵活,所以选择台达步进程序进行设计,将整套设备的动作进行细分,在每个步中设计独立的控制动作,这样可以很好地提高工作效率;除以上流程中的功能外,设备中还有润滑功能、修钻功能、修订基准、慢速前进、慢速后退,这些动作因为基于步进的思路设计,所以可以灵活的穿插在程序中。

例如,当定位伺服电机完成最后一次定位,同时设备开始打孔后,定位电机需要后退一定距离,再定位到第一个孔前一定位置,等待打孔完成,然后将玻璃送出一定距离后,再把定位挡块放下,最后慢速靠近第一个孔的定位位置。这里因为采用步进程序设计,这部分程序独立流程设计,形成一个专门的流程控制回路,就可以很容易实现,又不会影响原有控制的逻辑流程。

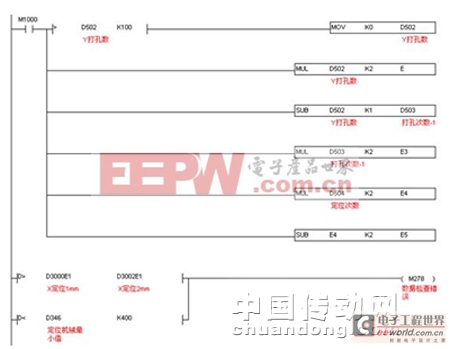

5 系统硬件结构

图7 结构示意图

图8 系统实际布置

利用28SV的4路200K高速脉冲分别控制定位轴、Y轴、X1送料、X2送料四个伺服;同时利用28SV的COM2通讯口通过485通讯,与Z1、Z2进行通讯,修改PR位置参数和速度参数;与3台变频器进行通讯,修改变频器的频率参数。

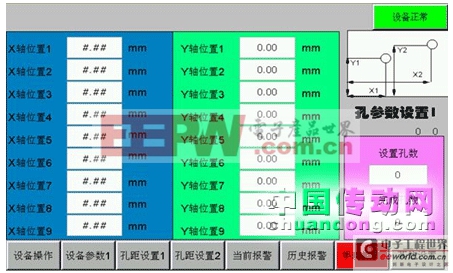

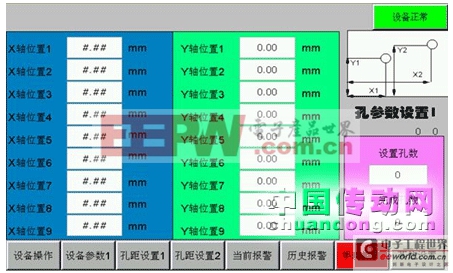

6 HMI界面

图9 HMI

HMI首页显示打孔数量和设备运行状况。设置孔数后(确定孔距参数通过其他页面完成),通过控制柜面板按钮启动开始打孔。

图10 设备参数

在参数设置界面,用户设置各轴的机械补偿及时间参数;玻璃送出距离是当玻璃加工完毕后将玻璃送出的距离,玻璃送出后定位轴才可以再次定位,否则将造成玻璃的挤压和破损。

图10 设备参数

在参数设置界面,用户设置各轴的机械补偿及时间参数;玻璃送出距离是当玻璃加工完毕后将玻璃送出的距离,玻璃送出后定位轴才可以再次定位,否则将造成玻璃的挤压和破损。

图11 孔参数设置1

图12 孔参数设置2

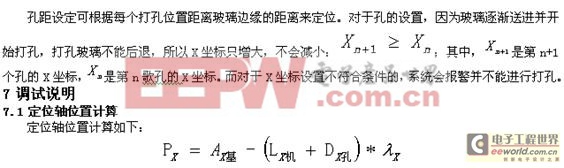

7. 2 Y轴位置计算

Y轴位置计算如下:

图14 Y轴计算示意图

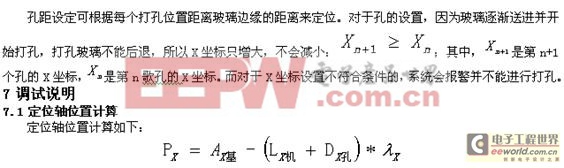

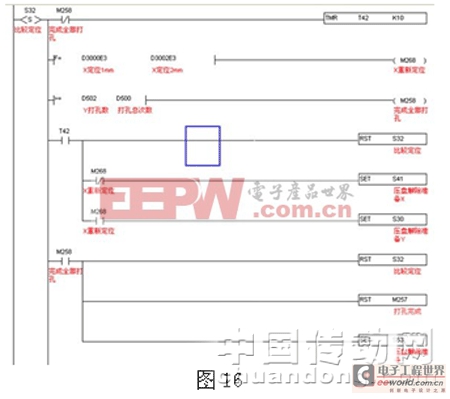

7.3 孔位置循环比较确定

X坐标在400mm~1500mm范围内依次增大设置;Y坐标0mm~1500mm范围内任意设置;钻孔数量是36。定位到某个孔的坐标并开始打孔,此时比较当前孔的X坐标与下一个孔X坐标是否相同。相同时,定位轴保持不动,Y轴重新定位后打孔;不同时,定位移动至下一定位位置;同时Y打孔结束后比较当前孔的X坐标与下一个孔X坐标是否相同,根据比较结果决定是否再次送料与是否继续打孔,相同则Y轴定位后打孔;不同就送料到位,Y轴定位后打孔,两个动作同时进行以提高效率。

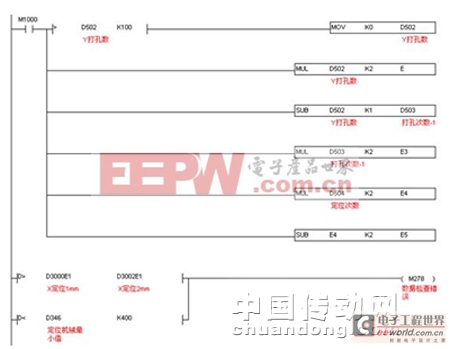

图15 孔位置循环设定

7.4 节拍控制

因为孔的位置不确定,就必须设计一个可以实时计算坐标位置,灵活跳转在多个动作中;通过对设备工艺反复研究,确定两个重要的控制节拍:

(1)定位轴定位,以上下盘压紧时机为基准,计算打孔定位次数;

(2)Y轴定位,以打孔完毕时机为基准,计算Y轴定位次数。

E5=(定位次数-1)*2

通过指针的循环计算,灵活的对当前数据与下一笔数据进行比较。作为比较结果,在同一步进程序中,可以跳转到多个对应的控制步中;以指针的方式,可以在规划一个连续的数据区域后,完成一批动作设计。

8 结束语

本款全自动数控打孔机,具有三大特点。第一,重复的加工精度要求高(小于0.5mm);第二,浮点数运算量大;第三,加工动作灵活,需要柔性的编程,需要适时灵活的满足客户的扩充需求。

来源于台达伺服驱动器的高精度和SV控制器强大的浮点数运算能力,很好地实现了玻璃打孔加工中孔距、孔数计算;利用E指针偏移,可以实现灵活扩充孔数,相邻两孔间依次比较等功能,可以达到灵活扩充打孔数量的柔性程序设计要求。借助台达控制器灵活的步进程序设计,可以处理控制动作的交叉流程,提高了程序设计效率。综上所述,该设备的控制精度和工艺要求在行业内属于较高的水平。

此外,对于客户工艺的熟悉程度,决定了整个控制流程的质量;设备的机械结构,也直接影响设备的控制精度。当然,相比其他成熟的自动打孔设备,该设备也有不足之处,主要表现在:校准孔的位置采用485通讯读取伺服位置方式速率及稳定性低,PLC的控制速度较数控低;但是相比数控系统,使用台达PLC可以保证电气控制成本投入得到有效的控制。同时,台达小型PLC灵活的控制程序设计,大容量程序存储,可以满足用户大量、复杂的程序设计,给用户带来灵活的设计体验,体现了台达小型控制器强大的控制和运算处理能力,突显了台达HMI产品、伺服产品、变频器产品的易用性和实用性。

1 设备概况

全自动玻璃打孔机包含6颗伺服、定位轴、X1及X2送料轴、Y轴、Z1轴、Z2轴。具体如图1所示。

图1全自动打孔机示意图

(1)定位轴:选用玻璃精确定位(B2伺服*1),经减速机后由丝杠传动。计算打孔点到玻璃边沿距离,定位到位置后,放下挡块,实现玻璃板的精确定位;

(2)X轴:玻璃传送(B2伺服*2),经减速机后直接驱动。高摩擦力传送带,同时配合压夹装置,保证玻璃板传送方向,传送带的位置和速度由前后两个伺服控制,通过计算打孔点到玻璃边缘的位置,传送带定位到对应路径位置;

(3)Y轴:打孔钻头定位(A2伺服*1),经减速机后由丝杠传动。钻头安装在Y轴上,根据Y坐标点,计算打孔点到玻璃边缘的距离,控制Y轴的位置和速度到达指定打孔点;

(4)Z1、Z2:钻头进给定位(A2伺服*2),经由大小轮及丝杠传动。Y轴定位后,下钻头较高速度1接近玻璃表面,再以速度2进行距离1的倒边,再以速度3进行距离2攻进,最后以速度4慢速退刀;下钻头退刀后上钻进行与下钻类似的动作完成打孔。

图2 X轴挡块

图3 Y轴及Z轴

2 技术参数

2.1 设备指标

设备指标如表1所示。

表1 设备指标

2.2 硬件清单

硬件清单如表2所示。

表2 硬件清单

2.3 软件清单

软件清单如表3所示。

表3 软件清单

4 辅助工具

辅助工具如表4所示。

表4 辅助工具

3 工艺说明

3.1 定位轴

定位轴使用B2伺服驱动,控制上采用绝对值定位DDRVA。确定基准后,采用绝对值定位可以灵活定位到指定位置,避免一定量的数学计算;当一次定位完成,开始打孔后,便进行下一个孔位置的比较,如果X坐标相同则不需要再次定位,X坐标不同,则进行下一次定位,定位到位前放下挡块,慢速进入预定位置待命;最后一个空定位完成后,收起挡块定位至第一孔位置,等待玻璃送出后放下挡块。

3.2 Y轴

Y轴使用A2伺服驱动,控制上采用绝对值定位DDRVA。因为Y轴上有玻璃夹持压盘,所以Y定位或重新定位前压盘必须解除;孔的Y坐标与下一个想同时,只需要压盘、压紧、定位和送料动作后,即可以打孔。

3.3 X1、X2

X1、X2使用两台B2伺服分别驱动,控制上采用增量式定位,分送料后和送料前两部份。送料过超声波后,X2不需要同步送料,这时要高速补料到超声波前光电位置,以提高工作效率;送料到超声波后,以一般速度移动,当接近至一定距离时,再以慢速接近——最后贴上挡块。

3.4 Z1、Z2钻头位置定位

Z1、Z2使用两台A2伺服分别驱动,控制上采用PR触发来控制钻头位置。位置1(6-03),高速(5-60)接近位置1;位置2(6-05),速度1(5-61)攻进1;位置3(6-07),速度2(5-62)攻进2;位置4(6-09),速度3(5-63)退刀;因为玻璃厚度不同,不同规格的玻璃的钻头攻进1位置,攻进2的位置需要进行调整,此时,对应PR路径参数通过通讯修改,以满足加工需求。

图4 PR参数

图5 通过软件规划PR路径

通过Delta ASDA-Soft 规划PR路径,使用绝对值定位,规划加速和减速时间以及目标速度索引;需要修改路径时,通过通讯修改对应路径的参数(例如06-03对应路径1的位置命令DATA)。

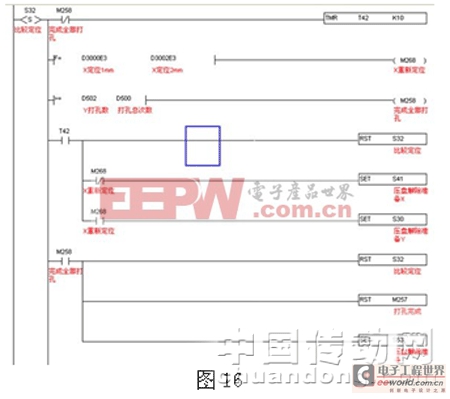

4 工艺流程图

图6 工艺流程图

在程序设计中,因为工艺穿插比较灵活,所以选择台达步进程序进行设计,将整套设备的动作进行细分,在每个步中设计独立的控制动作,这样可以很好地提高工作效率;除以上流程中的功能外,设备中还有润滑功能、修钻功能、修订基准、慢速前进、慢速后退,这些动作因为基于步进的思路设计,所以可以灵活的穿插在程序中。

例如,当定位伺服电机完成最后一次定位,同时设备开始打孔后,定位电机需要后退一定距离,再定位到第一个孔前一定位置,等待打孔完成,然后将玻璃送出一定距离后,再把定位挡块放下,最后慢速靠近第一个孔的定位位置。这里因为采用步进程序设计,这部分程序独立流程设计,形成一个专门的流程控制回路,就可以很容易实现,又不会影响原有控制的逻辑流程。

5 系统硬件结构

图7 结构示意图

图8 系统实际布置

利用28SV的4路200K高速脉冲分别控制定位轴、Y轴、X1送料、X2送料四个伺服;同时利用28SV的COM2通讯口通过485通讯,与Z1、Z2进行通讯,修改PR位置参数和速度参数;与3台变频器进行通讯,修改变频器的频率参数。

6 HMI界面

图9 HMI

HMI首页显示打孔数量和设备运行状况。设置孔数后(确定孔距参数通过其他页面完成),通过控制柜面板按钮启动开始打孔。

图10 设备参数

在参数设置界面,用户设置各轴的机械补偿及时间参数;玻璃送出距离是当玻璃加工完毕后将玻璃送出的距离,玻璃送出后定位轴才可以再次定位,否则将造成玻璃的挤压和破损。

图10 设备参数

在参数设置界面,用户设置各轴的机械补偿及时间参数;玻璃送出距离是当玻璃加工完毕后将玻璃送出的距离,玻璃送出后定位轴才可以再次定位,否则将造成玻璃的挤压和破损。

图11 孔参数设置1

图12 孔参数设置2

7. 2 Y轴位置计算

Y轴位置计算如下:

图14 Y轴计算示意图

7.3 孔位置循环比较确定

X坐标在400mm~1500mm范围内依次增大设置;Y坐标0mm~1500mm范围内任意设置;钻孔数量是36。定位到某个孔的坐标并开始打孔,此时比较当前孔的X坐标与下一个孔X坐标是否相同。相同时,定位轴保持不动,Y轴重新定位后打孔;不同时,定位移动至下一定位位置;同时Y打孔结束后比较当前孔的X坐标与下一个孔X坐标是否相同,根据比较结果决定是否再次送料与是否继续打孔,相同则Y轴定位后打孔;不同就送料到位,Y轴定位后打孔,两个动作同时进行以提高效率。

图15 孔位置循环设定

7.4 节拍控制

因为孔的位置不确定,就必须设计一个可以实时计算坐标位置,灵活跳转在多个动作中;通过对设备工艺反复研究,确定两个重要的控制节拍:

(1)定位轴定位,以上下盘压紧时机为基准,计算打孔定位次数;

(2)Y轴定位,以打孔完毕时机为基准,计算Y轴定位次数。

E5=(定位次数-1)*2

通过指针的循环计算,灵活的对当前数据与下一笔数据进行比较。作为比较结果,在同一步进程序中,可以跳转到多个对应的控制步中;以指针的方式,可以在规划一个连续的数据区域后,完成一批动作设计。

8 结束语

本款全自动数控打孔机,具有三大特点。第一,重复的加工精度要求高(小于0.5mm);第二,浮点数运算量大;第三,加工动作灵活,需要柔性的编程,需要适时灵活的满足客户的扩充需求。

来源于台达伺服驱动器的高精度和SV控制器强大的浮点数运算能力,很好地实现了玻璃打孔加工中孔距、孔数计算;利用E指针偏移,可以实现灵活扩充孔数,相邻两孔间依次比较等功能,可以达到灵活扩充打孔数量的柔性程序设计要求。借助台达控制器灵活的步进程序设计,可以处理控制动作的交叉流程,提高了程序设计效率。综上所述,该设备的控制精度和工艺要求在行业内属于较高的水平。

此外,对于客户工艺的熟悉程度,决定了整个控制流程的质量;设备的机械结构,也直接影响设备的控制精度。当然,相比其他成熟的自动打孔设备,该设备也有不足之处,主要表现在:校准孔的位置采用485通讯读取伺服位置方式速率及稳定性低,PLC的控制速度较数控低;但是相比数控系统,使用台达PLC可以保证电气控制成本投入得到有效的控制。同时,台达小型PLC灵活的控制程序设计,大容量程序存储,可以满足用户大量、复杂的程序设计,给用户带来灵活的设计体验,体现了台达小型控制器强大的控制和运算处理能力,突显了台达HMI产品、伺服产品、变频器产品的易用性和实用性。

- 太阳能光伏逆变器选用需遵循正确方法(12-09)

- 小型太阳能光伏发电系统中的电路保护设计(12-08)

- 自动化和半自动化太阳能光伏工业最佳解决方案(01-18)

- 太阳能光伏发电系统的分类与介绍(01-11)

- 太阳能光伏电站 电力电缆的排布及设计(12-13)

- 太阳能光伏逆变器拓扑结构及设计思路(10-11)