参考设计如何为工业控制提供隔离PLC数字输入?

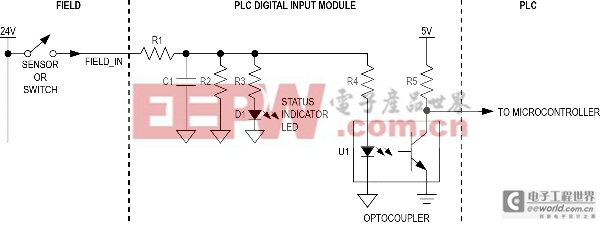

数字/二进制传感器和开关对信号监测和系统控制至关重要,广泛用于工业控制、工业自动化、电机控制和过程自动化。所有传感器的输出都需要被中央处理单元检测和监测。为实现这一目的,通常利用可编程逻辑控制器(PLC)数字输入模块中的两个高功率电阻分压器检测传感器输出电压。为隔离每路传感器通道,需要使用独立的光耦。根据复杂度的不同,一个系统常常要使用多个光耦(图1)。

图1:传统工业传感器监测系统原理图,其中电阻分压器和光耦用于监测和检测传感器输出至系统PLC的信号。

在这种传统架构中,电阻分压器消耗的功率较大,形成电路板(PCB)“热点”,要求设计支持高温工作以及增加散热器。热点甚至会降低系统可靠性。此外,对于高通道数量的模块,多光耦设计增加系统成本和功耗,浪费宝贵的电路板空间。显而易见,紧凑而简单的隔离数字输入接口将有利于工业生产。

简化PLC的数字输入

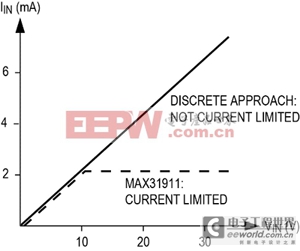

集成能够满足这一要求。说出来容易做出来难!首先,增加通道输入,扩展系统容量,但仍使接口保持简单。现在,转而考虑数字串行化,并寻求省去隔离用光耦的途径。使用可配置的限流以降低功耗(见图4)。改善检错功能,使同一简单接口上的数据传输非常可靠。集成以上这些特性,使数字输入功能更加完善而可靠,产生的热量更少、功耗更低,节省空间,并且成本大幅降低,这就是目标。

隔离数字输入接口设计的实现

以上设计目标的解决方案就是Corona隔离子系统参考设计,该设计使用了数字输入转换器/串行器和数字隔离器。Corona设计提供PLC数字输入模块的前端接口电路,支持高压输入(最高36V),电源和数据隔离——全部集成在90mm×20mm小尺寸封装中。该设计集成八通道数字输入电平转换器/串行器、六通道数据隔离器和用于隔离电源设计(如果现场无电源)的H桥变压器驱动器。我们进一步讨论该设计的硬件和软件。硬件说明

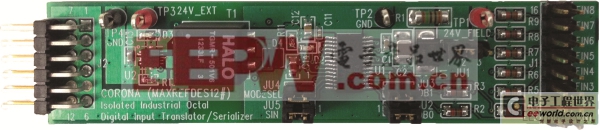

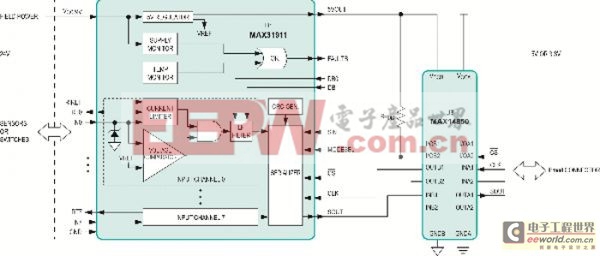

Corona输入模块如图2所示,系统框图见图3。

图2:Corona参考设计电路板(MAXREFDES12#)。

图3:数字输入子系统参考设计框图。图中U1为MAX31911八通道电平转换器/串行器,U3为MAX14850 6通道数据隔离器。

该设计中,工业数字输入串行器(U1)将传感器和开关的24V数字输出进行电平转换、信号调理以及串行化, 转变为满足微控制器要求的CMOS兼容信号。该器件提供PLC数字输入模块的前端接口电路,与传统的分立电阻分压方案相比,输入限流可有效减小对现场电源的消耗。图4所示为两种方法中单路输入通道的电流-电压关系。可选择的片上低通滤波器灵活地对传感器输出进行去抖和滤波。片上8至1串行化省去了隔离所需的光耦。每8位数据通过SPI端口发送一次多位CRC校验,确保高噪声工业环境下的可靠通信。为实现更大灵活性,片上集成的5V电压稳压器可为外部光耦、数字隔离器或其它外部5V电路供电。

图4:传统设计方案与Corona (MAX31911)设计方案中单路输入通道的电流-电压关系比较。

U3(MAX14850)以Pmod兼容的尺寸规格实现了6通道数据隔离。Pmod规范允许3.3V和5V模块,以及各种引脚分配。在Pmod侧,供电电压可为3.3V或5V;U1侧的电压为5V。支持的数据隔离为600VRMS。

大多数情况下,U1(MAX31911)由24V现场电源供电;如果无现场电源可供使用,U1可由控制器侧供电。后一种情况中,Corona电路板上的H桥变压器驱动器(U2,MAX13256)和变压器为MAX31911提供使用级的隔离电源。

软件说明

Corona设计经过Nexys3和ZedBoard 平台验证。目前提供这两种平台的项目文件、器件驱动器以及示例代码。由于板载Pmod兼容连接器非常简单,所以Corona设计很容易用于任何微控制器或FPGA开发电路板。

总结

本文介绍Corona (MAXREFDES12#)子系统参考设计如何为工业控制和自动化应用提供结构紧凑而简单的隔离数字输入接口。Corona设计提供八路数字输入通道。通过单一的SPI接口简单级联多片八通道数字输入IC——无需额外片选线,很容易以8的倍数增加通道数量。只需单个SPI接口即可将传感器数据传输至PLC,无需隔离附加通道,大幅减少了输入模块中所需的隔离器数量。该设计大幅降低了成本,占用的空间较小,单位PCB面积上的通道密度较高。该设计提供基于Nexys3或ZedBoard平台的示例软件。

- 模块电源在工业控制行业中的应用(12-16)

- TRINAMICTMC262两相步进马达驱动方案(08-16)

- 基于电流环电路的远距离数据传输(08-02)

- STSTEVAL-IHM031V1低压三相逆变器评估方案(06-04)

- ADIAD578018位精度低噪音±10VDC电压源解决方案(03-13)

- PLC抗干扰的几种措施(01-17)