材料对微波电缆性能的影响

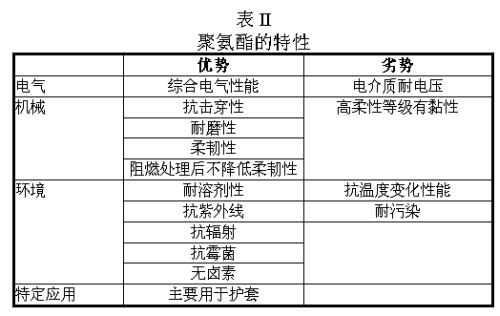

上限为100℃左右。而且聚氨酯不抗化学清洗剂。

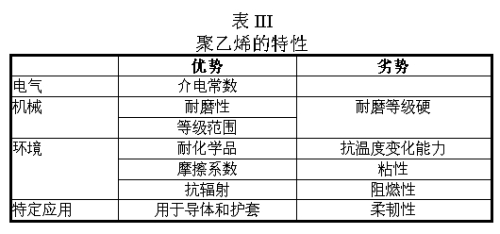

C. 聚乙烯

聚乙烯(表III)最适用于导体绝缘,由于聚乙烯护套比较硬,对电缆的柔韧性有影响。聚乙烯和泡沫材料一起使用时,具有很好的介电属性。从机械力学角度来说,高分子重量的聚乙烯具有耐磨损和低摩擦的特点,但相对于其他材料来说,它还是显得比较硬。与聚氨酯一样,聚乙烯的应用温度范围也很小,很难将防化材料和聚乙烯材质的电缆护套相结合。聚乙烯的机械属性在阻燃处理后会降低。

D. 含氟聚合物

氟化乙丙烯 (FEP)、过氟烷氧基 (PFA) 和聚四氟乙烯 (PTFE) 等含氟聚合物均是很好的护套材料(表 IV),尤其适用于失效成本很高的应用环境。在所有绝缘材料中,含氟聚合物材料的耐压性最高。含氟聚合物可以承受极端的温度,但是每种材料有自己的应用温度范围:氟化乙丙烯(FEP) 可以耐受从 -250°C 到150°C的温差变化,而过氟烷氧基 (PFA) 则可以耐受从 -250°C 到 200°C的温差变化。聚四氟乙烯(PTFE) 在从低温到260°C的情况下也不会丧失其柔韧性 。含氟聚合物耐化学物品、酸和腐蚀性物品,同时它们均为不可燃物品。聚四氟乙烯和其聚合物还具有低脱气的优点,这对超高真空 (UHV) 环境尤为重要。多数含氟聚合物都是柔韧的,但是和耐温性能一样,其柔韧度会依据不同材料变化而有所差异。过氟烷氧基最硬,其次是氟化乙丙烯和聚四氟乙烯。同时,采用聚四氟乙烯制成的护套的柔韧度最好。在电介质、护套、导体和遮蔽线中添加任何成分将会导致真空脱气。当这些材料脱气时,微粒物质会凝固在制冷器表面,这也是在应用领域中最常见的。在人造卫星上,从电缆中释放的硅油或其他润滑剂可使光学器件变得模糊不清。聚四氟乙烯具有化学惰性,不含有添加剂、油、润滑油或增塑剂,因此在真空环境下是最佳材料。

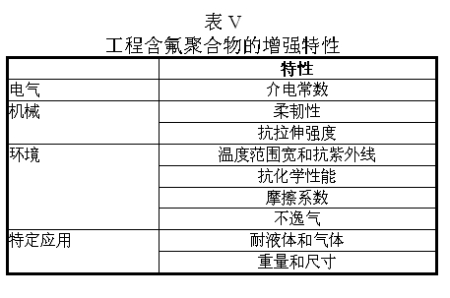

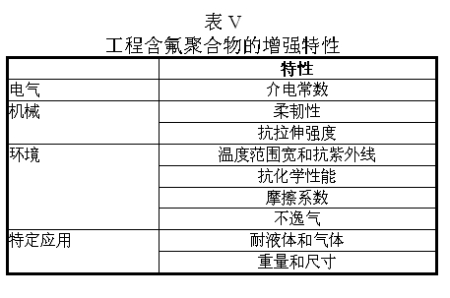

E. 工程含氟聚合物

含氟聚合物的缺点之一是抗磨损和抗击穿能力不强。某些含氟聚合物可通过工程处理来改良其物理、化学和电磁属性,从而提高它在微波应用中应对特殊要求的能力。 四氟乙烯 (ETFE) 可通过辐照来改善其机械属性和耐化学性,但辐照可以使其硬度增强,从而可以大大降低其柔韧性。聚四氟乙烯的自然属性是耐热和具有化学惰性,为此在改良它的电气或者机械性能的时候,其温度和化学属性基本不会改变

现已开发了专门技术对聚四氟乙烯进行工程处理,使其更能应对环境和化学等方面的挑战(表V)。用于绝缘导体的电介质材料对插损、电缆尺寸和柔韧性均有重要影响。电介质耗损越小,电缆所表现出的插损就越小。标准含氟聚合物的介电耗损为 2.1。为了减小电缆的尺寸,聚四氟乙烯的介电常数可以被设计为1.3。与聚四氟乙烯的标准结构相比,把电介质耐电压提高2.5倍时,在频率为10 GHz 时的耗损因素为 0.00015。按照这种属性,用1/2000 英寸(50微米)厚的聚四氟乙烯层进行绝缘的导体就能承载1000 伏的电压。另外一种经过工程处理的聚四氟乙烯可具有半导体的电气特性,并可以用于提高电缆屏蔽效能。在耐磨损和抗击穿性能方面,经过工程处理的聚四氟乙烯的抗拉伸强度比常规聚四氟乙烯强50倍,而且能够承受从低温到300°C的变化。

IV. 设计验证

有些行业制定了电缆的安全、环境、性能方面的相关标准,但是对应用于很多恶劣环境下的微波电缆的要求往往高于这些标准。在这种情况下,制造商可能需要在模拟实际应用中的机械和环境压力的同时,要开发附加测试来评估电缆的电气特性。在所有的测试过程中必须监测电气性能和信号的完整性,至于该采用哪种测试方法,取决于应用的环境限制条件。

相位阵列应用要求利用同类型和长度的多种组件进行密切相位追踪,以将系统性错误降低到最低。这些错误会影响系统范围,出现混乱和干扰,同时也影响普遍的准确率。相位追踪中的常见问题,有的是因为电缆组装制造过程中的不良材料和工艺控制,有的是因为将不同制造商装配的组件结合在一起。所以,应根据其使用的环境对相位追踪和稳定性进行全面测试。

机械力学方面的检测主要验证电缆在被挤压、磨损、潜在击穿、极度弯折、持续弯曲,冲击和震动等环境中运行时的电气性能。微波/射频电缆的应用通常要求良好的相位稳定性,而相位稳定性在安装、日常维护以及实际应用时会受弯曲和挠曲的影响。使用手持式测试仪器时,常常会将电缆任意弯曲,因为在移动测试仪器时,经常需要电缆组件缠绕在仪器上。在系统设计中应考虑到这些移动对系统运行的影响。在实验室环境下,技术