基于ZigBee的现场安全温度在线监控系统

3.2 温度检测程序的设计

LM75A内部A/D每隔100 ms执行一次温度一数字的转换,并将转换得到的11位二进制数的补码数据存放进Temp寄存器中,从而实现0.125 ℃的温度精度。系统需要注意读取LM75A温度数据的频率,并且应将读取Temp中的数据转换成实际真实的温度值。

若Temp数据的MSB位D10=O,则温度是一个正数:

温度=(Temp中的数据)×O.125℃ (1)

若Temp数据的MSB位D10=1,则温度是一个负数:

温度=(Temp中的数据二进制补码)×O.125℃ (2)

为了兼顾现场显示与远程监控,ZED依据式(1)、(2)利用C语言的移位等命令获得实际温度值,并在LCDl602上实时显示(当现场温度超过设定的安全范围时,蜂鸣器报警),而直接读取Temp的两个字节发送至ZigBee网络中。

3.3 空间定位的实际数学模型

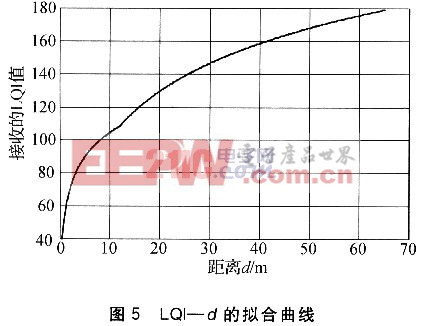

为了获得LQI值与距离d之间的数学关系,系统需要对不同的d测量大量接收数据的LQI值。以一片开阔的篮球场作为实验基地,利用卷尺等工具在0~64 m范围内测量LQI值。在相同的d距离下连续测量不同方向的60组数据,并将10个最值滤波舍去,求平均值作为该距离d的LQI。然后,利用Matlab软件对各距离下的LQI-d数值进行一个分段对数函数的曲线拟合,求得实际数学模型。拟合曲线如图5所示。

由于实测LQI值易受干扰,波动性较大不稳定,因此对ZED空间定位时在一个周期内连续测量24组数据,然后滤去4个最值求取平均值作为定位的LQI。为了提高系统的速度和稳定性,定位应用程序根据式(3)在上位机中采用VB语言进行编写,从而减轻了ZigBee网络的数据处理负担。

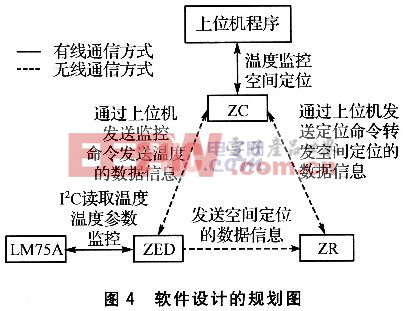

3.4 应用程序的设计

无线传感器网络一般需要解决数据碰撞及网络地址分配等问题,这样才能使整个ZigBee网络稳定工作,数据信息准确传输。特别是以ZC为终点的无线通信,很可能因在同一时间内接收多个ZR或ZED的数据而造成数据丢帧。为了使数据信息准确无丢失地在ZC、ZR和ZED之间相互传输,系统采用了“时间片轮转法”使各ZigBee设备分时发送数据。整个网络中共有11个ZigBee设备,其中ZC除了短暂的发送监控命令外,大部分时间是接收4个ZR转发的LQI值和来自6个ZED的温度采集数据。系统设定1 s为整个网络的工作周期,期间ZC需接收来自ZR和ZED共10个设备的数据来实现温度监控与空间定位的功能。因此,每个ZR或ZED各有100 ms的发送时间,均须在预定的100 ms内完成数据成功发送任务。

网络地址的分配一般以通信便捷和节省字节开销为佳。在温度监控的Star网络中,ZC须同时能够与6个ZED的任意一个或多个进行双向通信;而在空间定位的Mesh网络中,ZC采取主动的广播通信方式向各ZR发送提取LQI命令,随后4个ZR轮流在各自的100 ms内完成发送LQI的工作。针对这种情况,系统采用了以1个char(8位)类型的字节来制定网络中各设备的地址:由于各ZED需可同时工作,故用Bit0~Bit5分别对应ZEDl~ZED6;而4个ZR是轮流在各自100 ms内工作,所以采取Bit6、Bit7两位的组合0O、01、10及11来对应ZRl~ZR4。

3.5 上位机VB程序的设计

系统利用MCl3213的两组SCI接口分别设计了经SP3220E转换的RS-232真实串口和经FT232BL转换的虚拟串口(此时已不是真实意义上的USB接口了),所以两者都需以RS-232串口通信协议与PC上位机程序进行双向通信。具体实现功能如下:

①时间同步功能。使用Timer控件来给系统运行提供时间刻度,以便记录事件发生的实时时间。在监控软件上,既可选择PC机的时间,也可自主设定起始运行时间。

②空间定位功能。主要是基于定位公式编写程序,使各ZED的空间坐标能够实时地在上位机监控界面上显示。

③温度监控功能。实现ZED的温度信息传送至ZC,被上位机提取与运算并在监控界面上显示;同时,通过监控软件配置各类控制参数,并反向发送给ZED。

④事件发生的信息记录功能。为了保存温度事件发生的现场信息,监控软件利用了CommonDiatog控件将相关信息写入一个txt文件中,并能自主选择tXt保存的目录。

4 实验数据分析及总结

为了验证性能及参数指标,选择了一栋58 m×26 m×23.5 m的生产厂房作为实验基地,将4个ZR分别放置在A(55,O,O)、B(0,25,O)、C(O,O,20)及D(O,0,O)从而建立空间坐标系,而将6个ZED移动地分别放在各个车间里进行测试采集数据。

4.1 温度监测

为了验证温度监控的准确性及有效精度,在相应车间内放置了一个精度为O.1℃的工业温度计,测量到的实际温度来作为ZED测温的参考。测量温度和实际温度的比较如表2所列。

由表2可知:温度监控系统误差小、精度高,最大绝对误差为+O.175℃,最大相对误差为O.738%,符合现场安全温度监控的要求。

ZigBee 相关文章:

- 基于Zigbee技术家用无线网络的构架(12-14)

- 基于精简协议栈的ZigBee网络节点研究(07-17)

- ZigBee无线传感器网络的研究与实验(02-08)

- 解析ZigBee堆栈架构(03-26)

- 组建SMAC协议构架的ZigBee星形网络(06-11)

- ZigBee基本技术问答(12-07)