IC智能卡失效机理分析

ythinning,DBT)5,即在硅片背面减薄之前,先用磨削或腐蚀方式在正面切割出切口,实现减薄后芯片的自动分离。这两种方法可以很好地避免/减少因减薄引起的硅片翘曲以及划片引起的芯片边缘损伤。此外,采用非机械接触加工的激光划片技术也可避免机械划片所产生的微裂痕、碎片等现象,大大地提高成品率。

1.3 模块工艺

模块工艺包括装片、包封等工序)的装片过程中,装片机顶针从贴片膜上顶起芯片,由真空吸头吸起芯片,将其粘结到芯片卡的引线框上。若装片机工艺参数调整不当,亦会造成芯片背面损伤,严重影响芯片强度:如顶针顶力不均或过大,导致顶针刺穿蓝膜而直接作用于芯片,在芯片背面留有圆型损伤坑;或顶针在芯片背面有一定量的平等滑移过程,留下较大面积的划痕,此现象在碎裂芯片中占了相当比例。

Fig顶针作用可等效为Vicker压痕器4压载过程,将对芯片表面造成局部损伤。现将顶针对芯片背面的触碰过程(暂不考虑顶针的滑移)简化为球对称平面垂直加载的理想情况,则两者接触圆半径a随垂直载荷P的变化为a=34PR(1-v2)/E+(1-v′2)/E′1/3=αP1/3,式中R是顶针端部半径,E,v和E′,v′分别为芯片、顶针端部的杨氏模量和泊松比。在接触圆的边缘,芯片的张应力分量达到极大值σm=12(1-2v)P0,其中P0=P/πα2是端部所受的垂直应力,σm为作用在径向方向并且与材料表面平等的应力。由于顶针尖端半径较小,取硅材料v=0。28,在1N顶力作用下,得到芯片张力分量极大值与接触半径的对应关系如图5。可见,初始情况下,接触半径很小,芯片张力分量初始值可达到GPa量级,与前面计算结果比较可知,顶针过程是芯片碎裂的一个主要诱因。

此外,伴随压痕作用,芯片常发生破片现象,即在压痕的周围有部分材料呈碎屑状。顶针作用时,在压痕表面下的形变带会有横向裂纹的产生,压痕作用消失后,横向裂纹会发生增殖直至样品表面,导致破片的产生。一般情况下,压力越大,破片现象越严重。

当顶针作用在芯片背面的滑移过程时,顶针端部受到垂直载荷成比例的摩擦阻力作用,使得接触圆的张应力随之增高。同时顶针滑过芯片,会在其背面留下条带状划痕,有可能产生细微碎屑,楔入硅衬底材料形成微裂纹,极大地影响了芯片的强度。

对开封后的IC卡芯片背面进行OM观察,发现约大部分碎裂芯片的裂纹处或其附近都存在顶针划痕,多为直线带有弯钩的形状,且裂纹在划痕处均有不同程度的弯折。划痕尺寸较大,一般长数十μm,宽大于10μm,且有一定深度,约为几μm(图6为20个样品划痕形状、大小统计数据所得示意图)。

在特定接触半径下,芯片表面接触圆外的张应力与离接触中心的径向距离间满足σr=σm(a/r)2,随离接触中心的径向距离r的增大σr下降。因此,在离顶针作用点一定范围内,芯片表面仍存在张应力表面层,为裂纹产生及扩展提供了非常有利的条件。

图6 顶针划痕示意图

IC卡成型工艺中,由于制作工艺因素,模块厚度、卡基凹槽几何形状间存在一定差异,不能完全匹配,从而会引发较在成倍应力,加上使用过程中的不同材料的热胀冷缩或者外力扭曲,也容易引起芯片碎裂。

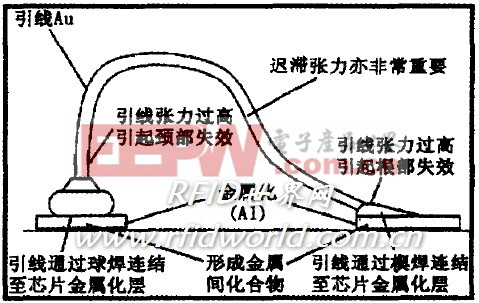

图7 键合引线工艺中的失效机理

2 键合相关失效

IC卡组装工艺中,因键合引起的失效也是影响IC卡质量和可靠性的重要因素之一。键合失效主要表现为IC卡电学特征上的不连续,如开路同时伴有短路、漏电等现象,或出现“输入高”或者“输入低”的失效。图7给出了与键合相关的诸多失效机理6。

图8 键合相关失效

水汽的侵蚀会引发电解效应,很大程度上加速金属电迁移。焊盘基底诸如C等杂质沾污则会导致空洞的产生,引起焊盘隆起。图8(c)所示为具有不连续电学特征的失效样品。SEM,EDX(图9)分析证明连结部位存在爆裂现象,且焊盘中有氯的存在。

3 注塑成型相关失效

与其他塑封IC产品一样,注塑成型时的冲丝、包封材料空洞等现象也会引起IC卡的失效问题6。环氧塑封料在注塑成型时呈熔融状态,是有粘度的运动流体,因此具有一定的冲力,冲力作用在金丝上,使金丝产生偏移,极端情况下金丝被冲断,这就是所谓的冲丝。

假设熔融塑封料为理想流体,不考虑塑封体厚度,则塑封料流动对金丝的冲力大小可表示为F=Kfηυsinθ,其中F为单位面积的冲力,Kf为常数,η为熔融塑封料的粘度,υ为流动速度,θ为流动方向与金丝的夹角。由公式可知,塑封料粘度越大,流速越快,θ角度越大,产生的冲力就越大,冲

- Amazon Kindle 2全球无线版——拆解&深度分析(04-09)

- 基于SPCE061A的射频读写器信号分析系统设计(08-26)

- 安捷伦与美国海军签手持式频谱分析仪大合同(12-01)

- 基于频谱分析来的RF功率和寄生噪声辐射限制(07-25)

- 矢量网络分析仪在移动网络建设和维护中的应用(12-05)

- 安捷伦保持业界50GHz最高噪声测量精度(12-10)