基于单片机的医用灭菌器控制系统设计

灭菌器是保护人类生命健康的重要器材,发达国家无论是家用灭菌器还是商用灭菌器都很普及。

而灭菌器灭菌是否合格大部分取决于控制系统是否可靠,针对某医疗设备厂灭菌器控制系统不稳定、人机界面不友好等实际问题,作者采用80C196KB 单片机为该厂设计灭菌控制系统,消除原有系统的缺陷并相应增加一些功能,相比51系列单片机,96系列片上资源更丰富,设计系统相对容易。

1 灭菌器控制分析

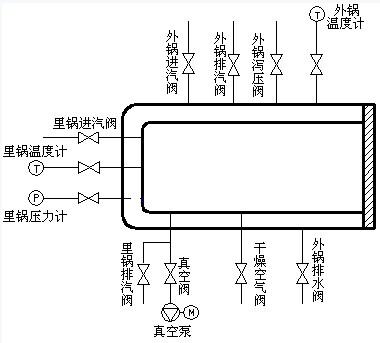

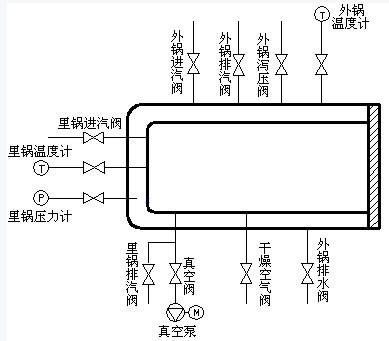

该灭菌器主要进行包裹类、器械类、乳胶类、液体类及其它类五项进行灭菌,其工艺大体相同,不同之处可由程序控制。通过其工作原理(图1)可知,根据里外锅的温度和压力是否达到规定值而进行各种动作控制。

模拟输入量共4个:外锅温度TW,外锅压力PW,里锅温度TL,里锅压力PL;控制输出量共16个:外锅进汽阀开关IW ,外锅排汽阀开关OW,里锅进汽阀开关IL,里锅排汽阀开关OL,真空阀开关ZK,干燥空气阀开关GZ,油泵继电器通断YB,真空泵继电器通断ZB,电磁 液压阀(高压阀GF、齿条阀CF、门闩阀MF),信号指示(电源指示PowerL、总电源指示PowerZ、故障指示ERR、蜂鸣报警ALarm)。

图1 工作原理

由上图可见灭菌器的主体为一带有夹套及密封门的高压容器, 配有真空泵、真空阀、蒸汽阀等控制器件及温度、压力传感器, 工作过程如图2所示。

图2 工作过程

2 控制系统硬件结构

控制系统硬件结构如下图3所示:

图3 控制系统硬件结构

灭菌室实际温度和压力值由半导体集成温度传感器AD590JH和集成压力传感器MPX5500D测量, 采集的2路温度信号和2路压力信号由P0.0~P0.3送入80C196CKB芯片。在80C196CKB中,有一个8通道的10位A/D转换器,适用于 多路数据采集系统。一次A/D转换需88个状态周期(采用12MHz晶振时为22μs)。其优点是在满足工艺要求的情况下极大地简化了硬件电路,有益于电 路的可靠性。

80C196CKB里的数字量经数字滤波、标度变换后一方面通过LCD显示, 另一方面与设定进行比较, 得到偏差E 和偏差变化率EC , 为后续控制提供依据。采用并行输出接口电路8255A来实现近20路开关控制量的输出控制。温度控制是由调节蒸汽阀门的开口来实现, 控制量经D/ A 转换为模拟量输出, 功率放大后控制蒸汽阀的开口。用户通过键盘设定灭菌温度、时间和脉动真空次数, 满足各种消毒要求。

采用DS12887并行时钟模块

人机界面主要包括键盘、显示和微型打印机接口电路。键盘采用软键盘形式,由程序处理来实现键码的识别、去抖动和确认;通过一块8255A实现了键盘 和打印机的硬件接口。显示器采用内置T6963C控制器的LCD显示模块(和CPU以直接方式连接),用以动态显示温度、压力、时间和操作提示等。打印机 用于打印相关的运行工艺参数。用户界面在软件上的实现是由分散而不是集中的软件模块来实现的。

本系统所有器件均采用单一+5V电源供电,由于实际应用时,数据采集时信号容易受到干扰,因此在信号输入输出接点处采取光耦隔离电路,并采取屏蔽电阻等措施保证系统的稳定。

3 软件设计

本系统功能很多, 为了便于设计和维护, 采用自顶向下逐步细化的结构化模块设计方法, 将具有独立功能的子程序都设为子程序模块,相关的功能均由相应的功能子程序实现。主程序由初始化、灭菌类别选择和相关显示、参数比较、执行机构输出控制等 组成,其核心是温度和压力参数的比较和相应的输出控制;时间的动态显示由定时器1溢出中断处理程序执行;4个通道的温度、压力数据采集处理和动态显示由 A/D转换结束中断处理程序完成。由于显示程序比较大,放在中断处理程序中运行使背景程序简洁,有利于软件运行的可靠性。程序流程如图4所示。

图4 程序流程图

程序运行的基本过程是:初始化后启动A/D转换以采集温度、压力信号,经处理后,这些数据和用户设定的运行参数比较,然后决定系统执行机构的不同动作以满足运行参数被控制在工艺要求的范围内。

本控制系统的软件全部采用汇编语言,执行效率高,运行可靠,限于篇幅所限,不一一介绍。

4 结论

这是一个以80C196KB为核心的实用的嵌入式控制系统,其功能齐全,设计相对简洁。实际应用表明整个系统运行平稳,灭菌控制可靠。相对于具有相同功能而基于PLC的灭菌控制系统,它的成本低廉,人机界面友好,操作更容易,具有很好的推广价值。

单片机 继电器 传感器 半导体 温度传感器 压力传感器 电路 LCD 显示器 电阻 嵌入式 PLC 相关文章:

- 基于中颖SH79F164单片机的电子血压计应用(07-01)

- 医学成像的未来(08-25)

- 最新血氧仪低功耗设计方案(09-17)

- 人体成分测量装置的设计(09-18)

- 基于LabVIEW的食管动力检测系统设计(02-26)

- 基于MSP430的便携式医疗监护系统的设计(06-12)