SKAI模块:先进的集成电气驱动系统

时间:07-10

来源:互联网

点击:

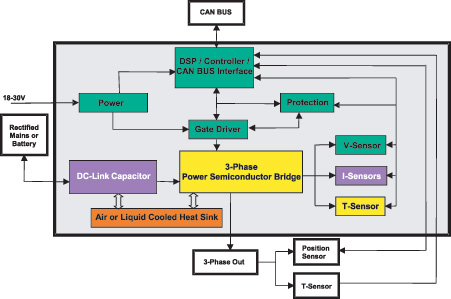

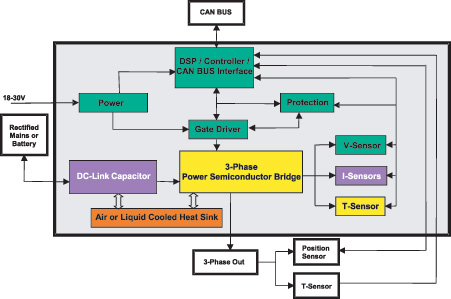

SKAI模块(赛米控先进技术集成)是实现电源由直流到三相交流转换的逆变系统,它包含了为提供所需质量与数量的电能负载所必须的所有元件。这些SKAI驱动系统核心目标是在汽车上的应用,其覆盖的直流电压范围为42V~900V,功率等级从15kW~250kW。SKAI驱动系统主要的功能如下:三相逆变装置中的功率半导体开关、与存储电容的直流链接、电流传感器/温度传感器/电压传感器、开关器件的门极驱动、控制器、总线接口、电子器件以及冷却系统的电源。

集成技术

赛米控的SKAI驱动系统集成了将电能从直流转换为三相交流调速驱动器所需电流与频率的所有硬件功能。图1给出了该系统的方框图。

图1,SKAI驱动系统集成了将电能从直流转换为三相交流调速驱动器所需电流与频率的所有硬件功能。

SKAI系统的封装设计以SKiiP技术为基础,因为这种技术具有长期的高可靠性。SKiiP技术使用压接代替大面积的焊接,消除了焊点的疲劳损坏和性能恶化。而多元压接也能保证低热阻和电阻。

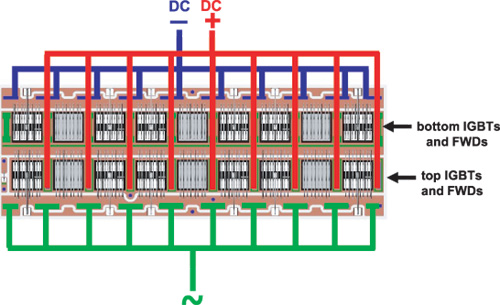

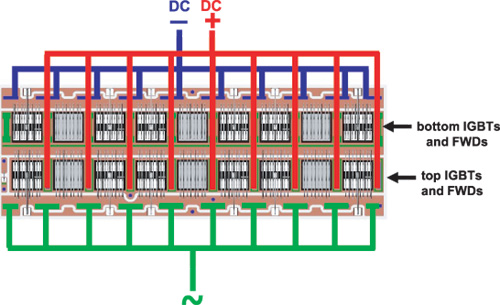

图2,Skiip技术使用压接代替大面积的焊接,消除了焊点的疲劳损坏和性能恶化。而多元压接也能保证低热阻和电阻。

为了将这种封装设计的寄生电感降低到nH级的水平,还设计了特殊的直流环节布局以及DBC基片的多元联接技术。

图3,并联续流二极管的绝缘基片的低电感的接触原理

图3示出了带有IGBT和续流二极管(FWD)的高压SKAI模块结构原理。顶层和底层开关单板上的IGBT和续流二极管被放置在一块基片上,开关器件和续流二极管之间的距离很短,这种结构设计的另一个优点就是在并联的功率开关器件之间形成均匀的电流分布。

低压SKAI模块实现了寄生电感的最小化:MOSFET半桥的寄生电感小于1nH,加上直流环节电感(1nH)和电容电感(2nH),整个模块电感小于4nH。从而在这种系统上可以实现很高的开关频率和降低电压过冲。即使在额定电流关断的情况下,电压尖峰也只有15V。

驱动、保护和控制电路

三相逆变器所需的所有电气功能如驱动、保护和控制全部集成在系统的一块印制电路板(PCB)上。该PCB上布置了控制器(数字信号处理器TMS320LF2406/2407 )、隔离的门极驱动和保护电路,以及为这些电子电路供电的电源。串口总线(CAN 总线)是控制器到外部的通信接口。该PCB安装在模块里并放置于开关电源上部。到基片的内部电气连接是通过短的弹簧压接实现的,PCB和DBC基片之间连接也是采用这种方式。

SKAI模块内部集成了过流保护、过温保护、直流母线过压保护以及输入欠压保护。

先进的驱动系统的例子

SKAI模块不同型号的产品系列覆盖了从42V~900V的直流电压范围。

A.采用MOSFET开关器件的低电压系统

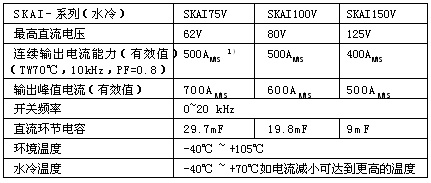

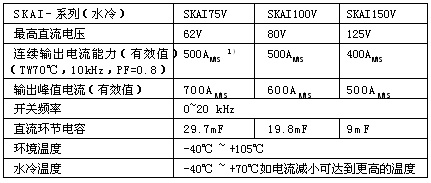

这类系统是为电池驱动汽车或轻型混合动力汽车设计的,这类设备负载电流有效值在300A~700A的范围内,主要取决于电池电压和冷却条件。根据电池电压的不同,SKAI分别选用阻断电压为75V、100V或150V的最好的沟道MOSFET器件。将封装相关的阻抗计算在内,MOSFET开关器件的通态阻抗分别是:75V的为0.86 mΩ、100V的为1.14 mΩ、150V的为2.09 mΩ。

图4,以di/dt = -7100 A/ms的速率关断。负载电流为700A的器件的测试数据图

图4是MOSFET一个管脚的寄生电感的测试结果。测试时所施加的电流坡度为7100 A/μs,测到的峰值电压ΔV 为 5.89 V,根据ΔV = L ·di/dt的关系式,可以得到L = 0.83 nH,这与仿真的结果0.9 nH相当吻合。

此系列模块标配散热器为槽形散热片的水冷系统(50%水,50%甘醇)。其椭圆形的横截面散热性能更好,并能减少积灰污物。

带MOSFET开关器件的低压SKAI模块的尺寸为315mm x 115mm x 95mm,重3kg。表1列出了该低压SKAI模块的技术数据。

表1,低压SKAI模块的技术数据

B.采用IGBT为开关器件的高压系统

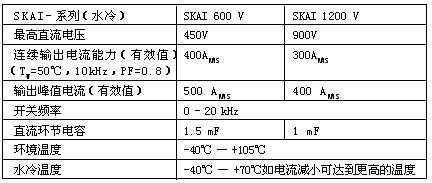

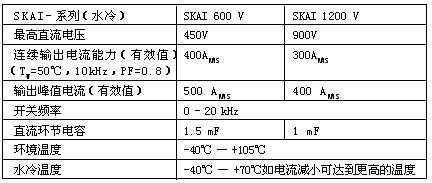

采用带载流子轴向寿命控制技术的600V和1200V IGBT和续流二极管做开关器件的SKAI模块,定位于完全混合动力汽车、燃料电池汽车以及工业领域的应用。600V和1200V型号的SKAI模块技术数据参见表2。

表2,高压SKAI模块技术数据

由于金属箔电容较高的纹波电流能力以及高温时较长的寿命,因此采用它作为直流存储电容。250 kW的模块体积仅为8.6L,设计非常紧凑。

集成技术

赛米控的SKAI驱动系统集成了将电能从直流转换为三相交流调速驱动器所需电流与频率的所有硬件功能。图1给出了该系统的方框图。

图1,SKAI驱动系统集成了将电能从直流转换为三相交流调速驱动器所需电流与频率的所有硬件功能。

SKAI系统的封装设计以SKiiP技术为基础,因为这种技术具有长期的高可靠性。SKiiP技术使用压接代替大面积的焊接,消除了焊点的疲劳损坏和性能恶化。而多元压接也能保证低热阻和电阻。

图2,Skiip技术使用压接代替大面积的焊接,消除了焊点的疲劳损坏和性能恶化。而多元压接也能保证低热阻和电阻。

为了将这种封装设计的寄生电感降低到nH级的水平,还设计了特殊的直流环节布局以及DBC基片的多元联接技术。

图3,并联续流二极管的绝缘基片的低电感的接触原理

图3示出了带有IGBT和续流二极管(FWD)的高压SKAI模块结构原理。顶层和底层开关单板上的IGBT和续流二极管被放置在一块基片上,开关器件和续流二极管之间的距离很短,这种结构设计的另一个优点就是在并联的功率开关器件之间形成均匀的电流分布。

低压SKAI模块实现了寄生电感的最小化:MOSFET半桥的寄生电感小于1nH,加上直流环节电感(1nH)和电容电感(2nH),整个模块电感小于4nH。从而在这种系统上可以实现很高的开关频率和降低电压过冲。即使在额定电流关断的情况下,电压尖峰也只有15V。

驱动、保护和控制电路

三相逆变器所需的所有电气功能如驱动、保护和控制全部集成在系统的一块印制电路板(PCB)上。该PCB上布置了控制器(数字信号处理器TMS320LF2406/2407 )、隔离的门极驱动和保护电路,以及为这些电子电路供电的电源。串口总线(CAN 总线)是控制器到外部的通信接口。该PCB安装在模块里并放置于开关电源上部。到基片的内部电气连接是通过短的弹簧压接实现的,PCB和DBC基片之间连接也是采用这种方式。

SKAI模块内部集成了过流保护、过温保护、直流母线过压保护以及输入欠压保护。

先进的驱动系统的例子

SKAI模块不同型号的产品系列覆盖了从42V~900V的直流电压范围。

A.采用MOSFET开关器件的低电压系统

这类系统是为电池驱动汽车或轻型混合动力汽车设计的,这类设备负载电流有效值在300A~700A的范围内,主要取决于电池电压和冷却条件。根据电池电压的不同,SKAI分别选用阻断电压为75V、100V或150V的最好的沟道MOSFET器件。将封装相关的阻抗计算在内,MOSFET开关器件的通态阻抗分别是:75V的为0.86 mΩ、100V的为1.14 mΩ、150V的为2.09 mΩ。

图4,以di/dt = -7100 A/ms的速率关断。负载电流为700A的器件的测试数据图

图4是MOSFET一个管脚的寄生电感的测试结果。测试时所施加的电流坡度为7100 A/μs,测到的峰值电压ΔV 为 5.89 V,根据ΔV = L ·di/dt的关系式,可以得到L = 0.83 nH,这与仿真的结果0.9 nH相当吻合。

此系列模块标配散热器为槽形散热片的水冷系统(50%水,50%甘醇)。其椭圆形的横截面散热性能更好,并能减少积灰污物。

带MOSFET开关器件的低压SKAI模块的尺寸为315mm x 115mm x 95mm,重3kg。表1列出了该低压SKAI模块的技术数据。

表1,低压SKAI模块的技术数据

B.采用IGBT为开关器件的高压系统

采用带载流子轴向寿命控制技术的600V和1200V IGBT和续流二极管做开关器件的SKAI模块,定位于完全混合动力汽车、燃料电池汽车以及工业领域的应用。600V和1200V型号的SKAI模块技术数据参见表2。

表2,高压SKAI模块技术数据

由于金属箔电容较高的纹波电流能力以及高温时较长的寿命,因此采用它作为直流存储电容。250 kW的模块体积仅为8.6L,设计非常紧凑。

电压 半导体 电容 电流 传感器 温度传感器 总线 电子 电阻 电感 二极管 IGBT MOSFET 电路 逆变器 PCB 开关电源 仿真 相关文章:

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)

- 负载点降压稳压器及其稳定性检查方法(07-19)

- 电源设计小贴士 3:阻尼输入滤波器(第一部分)(01-16)

- 高效地驱动LED(04-23)