精密控制系统中步进电机的电细分技术研究

时间:12-04

来源:互联网

点击:

采用具有电细分的步时电机驱动技术可实现精密控制系统中高精度的位移。基于单片机的直流电压控制的电细分驱动技术,避免了绕组互感带来的误差,提高了细分精度。实验表明,当采用精密丝杆机构、螺距为1mm、步进电机步距离为1.8%26;#176;、实现128细分时,可调整组件每步位置移动为0.04μm,最大误差为15%,均方误差为3.9%。

在许多精密控制系统中需要有较高的位移精度。为实现高精度的位移与调整,常采用具有电细分的步进电机驱动技术。步进电机具有控制简单、无积累误差等优点。通常步进电机的电细分驱动有斩波恒流驱动与脉冲宽度调制驱动等方法。而采用单片机直流电压控制的电细分驱动方式,则具有线路简单、细分精度高的特点。

1 电细分驱动的原理

步进电机的电细分驱动是通过对电机励磁绕组电流进行控制,使步进电机定子的合成磁场成为按细分步距旋转的磁场,从而带动转子转动实现的。当两相相邻绕组同时通过不同大小的电流时,各相产生的转矩之和为零的位置为新的平衡位置,

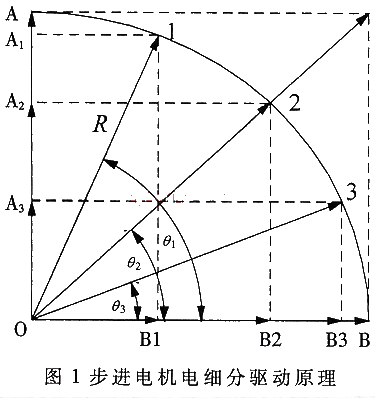

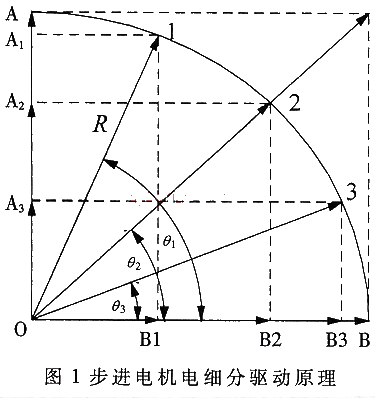

这样就实现了细分。图1所示的是步进电机电细分驱动的原理。如果将A相通电时磁场方向定义为起始位“0”,从A相通电变为B相通电磁场方向旋转了90%26;#176;,这是步进电机整步运行情况如果A相、B相同时通电且通电电流相同,合成矢量方向为图中2所示方向,这是步进电机半步运行的情况。若以A相或B相单独通电时产生的磁场大小为半径(以R表示)画四分之一圆(如图2所示),即可算出位置“1”时的两分量A1=Rsinθ1,B1=Rcosθ1,同理可以算出A2=Rsinθ2,B2=Rcosθ;A3=Rsinθ3,B3=Rcosθ3。由于步时电机的运行依赖于电机内部定子绕组产生的磁场,而磁场的大小又依赖于圆绕组中电流I的大小,步进电机的定子绕组在加载直流电压的情况下,可以近拟为阻性负载,所以可以采用调整加载在定子绕组两端的直流电压来控制定子绕组中电流的方法,从而实现步进电机按细分后的步距角转动。

2 细分驱动控制电路

细分驱动控制技术是步进电机实现细分运行的关键。常用的细分驱动有斩波恒流驱动和脉冲宽度调制驱动等方法。斩波恒流驱动能大大提高了高频响应,消除了电机能量过剩引起的共振现象,但斩波恒流驱动的采样信号来自反馈电流,放大电路的谐振会给控制环带来噪声,引起较大的误差。

脉冲宽度调制驱动能抑制谐波,减少谐损耗。如果采用脉冲宽度调制进行细分,电机绕组始终处于通断状态,通汤的频率与调制电夺诉频率一致。当某一相通电流时,与之相邻的相便会产生感应电压,感应电压的大小与调制电压的频率等参数有关,这样就叠加了一个附加磁场,严重影响了细分精度。

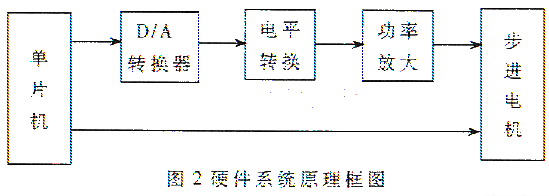

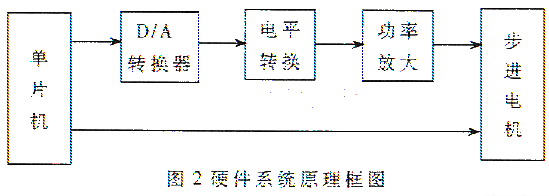

采用基于单片机的直流电压驱动控制步进电机的方法,能较好地克服上述缺陷。该细分控制器由单片机、D/A转换器、电平转换器、功率放大电路等部分组成,其硬件系统原理框图如图2所示。

由单片机输出的数字累分控制信号通过D/A转换器转换为阶梯波,经电平转换后,由功率放大电路输出,控制步进电机的相电压,实现细分驱动。由于输出的是恒定电压,从而避免了脉冲宽度调制驱动带来的感应电压对细分的影响。另外,因为选用了高精度的D/A转换器,加在绕组两端的电压值与理论值误差很小。D/A转换器的分辨率影响细分数,为提高细分数,选用了12位D/A转换器MAX526,它具有四个独立的D/A转换通道,享有独立的参考电压,其分辨率为:

V=vref(1/4096)

根据电机的特性及电机绕组中电流的额定值确定vref的值。图3为单片机与MAX526的连接图。功率驱动电路使用可编程集成稳压器,其电压调整范围大,外围电路笑意,输出功率大。驱动电路的合理、可靠保证了电机的负载能力和运行平稳。

3 控制软件

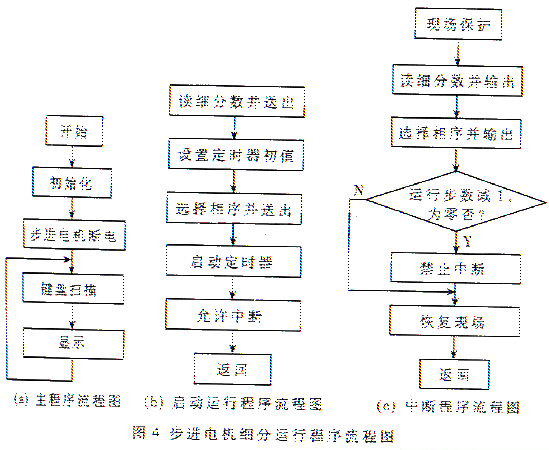

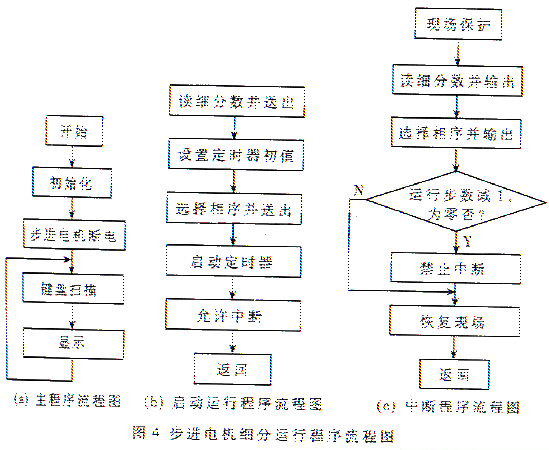

控制软件采用模块化设计方案,为了保证系统运行的速度,较为复杂的数据处理采用了查表方式,以节省CPU的运行时间;同时为了提高整个系统的可靠性和抗干扰能力,软件设计中副入了相应的抗干扰措施,如重复刷新技术、抗查询死循环措施等,以提高系统的整体性能。图4为步进电机细分运行的程序流程图。

4 细分步距角的测量与实测数据

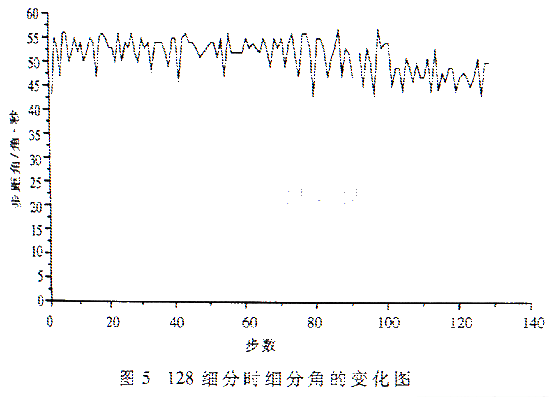

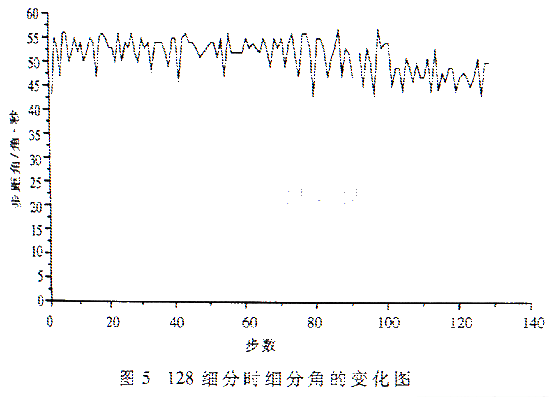

为了进一步了解细分精度,对细分步距角进行了测量。这里采用光学自准方法对电机的角位移进行测量,测试仪器使用自准直仪和高精度数显转台等设备。图5为实现128细分时一个整步步距内细分角的变化图(如42BYGH型两相四拍为例,整步步距为1.8%26;#176;)。

从实测数据分析可知,实现128细分时,最大误差达15%,均方误差为3.9%。这是由于测量带来的误差,电源电压的波动,电流谐波对绕组电感的影响,齿槽、铁心材料、边界条件等因素的存在,导致气隙磁场偏离预期位置引起的。

采用基于单片机控制直流电压驱动的细分方法,可实现128微步驱动(步进电机整步距角为1.8%26;#176;),最大误差为15%,均方误差为3.9%。而采用脉冲宽度调制驱动的方法,经实际测试,对额定电压为12V的步进电机,当调制频率为1kHz时,其感应电压的最大值达到2V,细分误差达200%。当调制频率降低时,虽然感应电压变小,但电机出现振动。另外,采用斩波恒流驱动的电细分方法,误差也在30%~40%。而采用本文介绍的直流电压驱动细分方法,其误差明显小于另外两种驱动方法。

采用精密丝杆机构,螺距为1mm,步进电机步距角为1.8%26;#176;,可实现调整组件每步位移为0.04μm。这样高精度的位移能满足许多精密控制系统的需求。如选用的精度更高的D/A转换器,则可进一步提高细分数。目前已将这种电细分驱动技术成功地运用在同步辐射三维调整滑台的控制系统中。

在许多精密控制系统中需要有较高的位移精度。为实现高精度的位移与调整,常采用具有电细分的步进电机驱动技术。步进电机具有控制简单、无积累误差等优点。通常步进电机的电细分驱动有斩波恒流驱动与脉冲宽度调制驱动等方法。而采用单片机直流电压控制的电细分驱动方式,则具有线路简单、细分精度高的特点。

1 电细分驱动的原理

步进电机的电细分驱动是通过对电机励磁绕组电流进行控制,使步进电机定子的合成磁场成为按细分步距旋转的磁场,从而带动转子转动实现的。当两相相邻绕组同时通过不同大小的电流时,各相产生的转矩之和为零的位置为新的平衡位置,

这样就实现了细分。图1所示的是步进电机电细分驱动的原理。如果将A相通电时磁场方向定义为起始位“0”,从A相通电变为B相通电磁场方向旋转了90%26;#176;,这是步进电机整步运行情况如果A相、B相同时通电且通电电流相同,合成矢量方向为图中2所示方向,这是步进电机半步运行的情况。若以A相或B相单独通电时产生的磁场大小为半径(以R表示)画四分之一圆(如图2所示),即可算出位置“1”时的两分量A1=Rsinθ1,B1=Rcosθ1,同理可以算出A2=Rsinθ2,B2=Rcosθ;A3=Rsinθ3,B3=Rcosθ3。由于步时电机的运行依赖于电机内部定子绕组产生的磁场,而磁场的大小又依赖于圆绕组中电流I的大小,步进电机的定子绕组在加载直流电压的情况下,可以近拟为阻性负载,所以可以采用调整加载在定子绕组两端的直流电压来控制定子绕组中电流的方法,从而实现步进电机按细分后的步距角转动。

2 细分驱动控制电路

细分驱动控制技术是步进电机实现细分运行的关键。常用的细分驱动有斩波恒流驱动和脉冲宽度调制驱动等方法。斩波恒流驱动能大大提高了高频响应,消除了电机能量过剩引起的共振现象,但斩波恒流驱动的采样信号来自反馈电流,放大电路的谐振会给控制环带来噪声,引起较大的误差。

脉冲宽度调制驱动能抑制谐波,减少谐损耗。如果采用脉冲宽度调制进行细分,电机绕组始终处于通断状态,通汤的频率与调制电夺诉频率一致。当某一相通电流时,与之相邻的相便会产生感应电压,感应电压的大小与调制电压的频率等参数有关,这样就叠加了一个附加磁场,严重影响了细分精度。

采用基于单片机的直流电压驱动控制步进电机的方法,能较好地克服上述缺陷。该细分控制器由单片机、D/A转换器、电平转换器、功率放大电路等部分组成,其硬件系统原理框图如图2所示。

由单片机输出的数字累分控制信号通过D/A转换器转换为阶梯波,经电平转换后,由功率放大电路输出,控制步进电机的相电压,实现细分驱动。由于输出的是恒定电压,从而避免了脉冲宽度调制驱动带来的感应电压对细分的影响。另外,因为选用了高精度的D/A转换器,加在绕组两端的电压值与理论值误差很小。D/A转换器的分辨率影响细分数,为提高细分数,选用了12位D/A转换器MAX526,它具有四个独立的D/A转换通道,享有独立的参考电压,其分辨率为:

V=vref(1/4096)

根据电机的特性及电机绕组中电流的额定值确定vref的值。图3为单片机与MAX526的连接图。功率驱动电路使用可编程集成稳压器,其电压调整范围大,外围电路笑意,输出功率大。驱动电路的合理、可靠保证了电机的负载能力和运行平稳。

3 控制软件

控制软件采用模块化设计方案,为了保证系统运行的速度,较为复杂的数据处理采用了查表方式,以节省CPU的运行时间;同时为了提高整个系统的可靠性和抗干扰能力,软件设计中副入了相应的抗干扰措施,如重复刷新技术、抗查询死循环措施等,以提高系统的整体性能。图4为步进电机细分运行的程序流程图。

4 细分步距角的测量与实测数据

为了进一步了解细分精度,对细分步距角进行了测量。这里采用光学自准方法对电机的角位移进行测量,测试仪器使用自准直仪和高精度数显转台等设备。图5为实现128细分时一个整步步距内细分角的变化图(如42BYGH型两相四拍为例,整步步距为1.8%26;#176;)。

从实测数据分析可知,实现128细分时,最大误差达15%,均方误差为3.9%。这是由于测量带来的误差,电源电压的波动,电流谐波对绕组电感的影响,齿槽、铁心材料、边界条件等因素的存在,导致气隙磁场偏离预期位置引起的。

采用基于单片机控制直流电压驱动的细分方法,可实现128微步驱动(步进电机整步距角为1.8%26;#176;),最大误差为15%,均方误差为3.9%。而采用脉冲宽度调制驱动的方法,经实际测试,对额定电压为12V的步进电机,当调制频率为1kHz时,其感应电压的最大值达到2V,细分误差达200%。当调制频率降低时,虽然感应电压变小,但电机出现振动。另外,采用斩波恒流驱动的电细分方法,误差也在30%~40%。而采用本文介绍的直流电压驱动细分方法,其误差明显小于另外两种驱动方法。

采用精密丝杆机构,螺距为1mm,步进电机步距角为1.8%26;#176;,可实现调整组件每步位移为0.04μm。这样高精度的位移能满足许多精密控制系统的需求。如选用的精度更高的D/A转换器,则可进一步提高细分数。目前已将这种电细分驱动技术成功地运用在同步辐射三维调整滑台的控制系统中。

- 基于nRF2401智能无线火灾监控系统设计(04-01)

- 家居安防无线监控报警系统(04-02)

- 高精度压力测控系统的试验研究(04-08)

- 提高实时系统数据采集质量的研究(04-09)

- 基于MSP430的低功耗便携式测温仪设计(06-18)

- 以超低功耗微处理器MSP430为核心的热计量表设计(06-18)