基于MAX1968的LD自动温度控制系统设计

时间:07-22

来源:互联网

点击:

3 MAX1968应用电路设计方案

要保证LD正常工作,首先要确定LD的正常工作温度。LD现在一般都做成内带背光检测光敏二极管,TEC和温度传感器的LD组件其半导体制冷器和温度传感器都紧贴在LD的管芯上,这样制冷效果很好,而且温度传感器检测到的温度能正确地反应LD的工作温度。MAX1968是一个TEC控制器,用于设定和稳定TEC的温度。每个加载在MAX1968电流控制输入端的电压对应一个目标温度设定点。适当的电流通过TEC将驱动TEC对LD供热或是制冷。LD的温度由温度传感器来测量并反馈给MAX1968,用于调整系统回路和驱动TEC工作。TEC控制器为了完成此工作,需要一个精密的输入放大器,用以准确测量目标温度和LD实际温度之间的差别;需要一个补偿放大器,用以优化TEC对温度间隔的反应。MAX1968能高效率工作以减小热量,而且体积小,系统外部元件少,所以可广泛应用于激光器、各种光电仪器和光通信、自动测试设备和生物技术实验室没备等ATC系统。图3为利用MAX1968设计LD的温度控制系统。

系统中主控回路采用负反馈,将温度传感器输出的电压与给定电压比较,所得误差值经放大和一定的控制电路或控制算法后,送入MAX1968,以控制TEC上的电压、电流的大小和方向,进而实现制冷或制热。

下面简单介绍LD温度控制系统中有关温度传感器、给定温度值等部分的选择方案。

3.1 温度传感器的选择

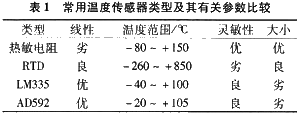

温度传感器的选择至少要考虑4方面因素:线性度、温度范围、灵敏性以及其大小。常用的温度传感器有负温度系数的热敏电阻、RTD(电阻温度检测器,包括铂电阻、铜电阻等)、集成温度传感器(如LM335、AD590或AD592等),它们的有关参数比较见表1。

最常用的是热敏电阻,其灵敏度高,体积小,价格低,但是其阻值与温度呈非线性关系,所以在应用中通常要进行线性化处理。RTD的阻值随着温度的变化线性增加,但其灵敏性较差,一般用在稳定性要求不高的场合。LM335、AD590在整个温度范围内都具有很好的线性,而且灵敏度很高,LM335是电压输出型,温度每变化1 K,其电压改变10 mV;AD590是电流输出型,温度每变化1 K,其电流变化1 mA。它们的温度稳定性可达到0.01℃,在LD温度控制系统中应用也很广泛。

3.2 给定温度值的设定

采用电阻分压器直接设定温度值,其电路简单,操作方便,但调节比较麻烦,而且精度不高。

利用单片机设定相对某一温度的给定电压数字量,经D/A转换器芯片(如MAX5144)转换为模拟给定值。这种方法电路较复杂,但可通过程序直接将给定值设定在期望值附近,数字调节的精度很高,而且单片机还可应用于控制电路后续的处理和显示电路中。

3.3 控制方法

温度传感器所提供的反馈信号与设定的温度值比较后得到的误差项经过放大处理送给控制电路。最常用的控制电路是由分立元件所构成的模拟PID,也可以是数字PID控制,但是有一点要注意,数字PID容易在系统引入噪声,需要进行适当处理,否则会影响系统的性能。除了上面两种控制方法,还有一种较为常用的方法就是在系统中利用单片机作为微控制器,通过A/D、D/A转换和PID算法,输出模拟量给MAX1968的CTL1,以驱动TEC实现对LD的加热或制冷,软硬件结合,可以提高整个系统的稳定性和精度。

3.4 其他注意事项

元器件选定后构建LD温度控制系统最重要的工作就是机械安装。如果热沉不合适或者器件之间的热传导很差,不仅会使得系统性能下降,甚至可能会导致器件的损坏。

从概念上说,热沉的作用很简单:提供一个恒温表面,通常接近室温。热沉的性能将影响系统最大温度范围和温度稳定性。为了有效地散热,热沉最好是带有翅状的突起,热沉表面积越大,热量消散越快。如果热沉设计不好,系统会陷入热量失控的恶性循环,即热沉不能及时将泵浦进去的热量转移走,则TEC冷端的温度会升高,传感器感测到这个温升后,控制器将增加输出电流以补偿温度的升高,而随着电流的增加又泵浦更多的热量进入热沉,进一步升高TEC冷端的温度。这样不断循环下去直到到达电流的极限值,这时系统将不再受控,激光器也无法稳定在设定的温度值。所以热沉应能及时将激光器和TEC冷端所产生的热量消散掉。

TEC模块安装到热沉中有不同的方法,对具体的TEC,制造商会推荐适当的安装方式,为实现优化温度控制,从待冷却(或加热)的器件到TEC表面的热通路应有高的热传导率和短的物理长度,温度传感器也尽可能靠近激光器以提高测量准确度。同时,还要尽量减小辐射和对流所带来的损失。

要保证LD正常工作,首先要确定LD的正常工作温度。LD现在一般都做成内带背光检测光敏二极管,TEC和温度传感器的LD组件其半导体制冷器和温度传感器都紧贴在LD的管芯上,这样制冷效果很好,而且温度传感器检测到的温度能正确地反应LD的工作温度。MAX1968是一个TEC控制器,用于设定和稳定TEC的温度。每个加载在MAX1968电流控制输入端的电压对应一个目标温度设定点。适当的电流通过TEC将驱动TEC对LD供热或是制冷。LD的温度由温度传感器来测量并反馈给MAX1968,用于调整系统回路和驱动TEC工作。TEC控制器为了完成此工作,需要一个精密的输入放大器,用以准确测量目标温度和LD实际温度之间的差别;需要一个补偿放大器,用以优化TEC对温度间隔的反应。MAX1968能高效率工作以减小热量,而且体积小,系统外部元件少,所以可广泛应用于激光器、各种光电仪器和光通信、自动测试设备和生物技术实验室没备等ATC系统。图3为利用MAX1968设计LD的温度控制系统。

系统中主控回路采用负反馈,将温度传感器输出的电压与给定电压比较,所得误差值经放大和一定的控制电路或控制算法后,送入MAX1968,以控制TEC上的电压、电流的大小和方向,进而实现制冷或制热。

下面简单介绍LD温度控制系统中有关温度传感器、给定温度值等部分的选择方案。

3.1 温度传感器的选择

温度传感器的选择至少要考虑4方面因素:线性度、温度范围、灵敏性以及其大小。常用的温度传感器有负温度系数的热敏电阻、RTD(电阻温度检测器,包括铂电阻、铜电阻等)、集成温度传感器(如LM335、AD590或AD592等),它们的有关参数比较见表1。

最常用的是热敏电阻,其灵敏度高,体积小,价格低,但是其阻值与温度呈非线性关系,所以在应用中通常要进行线性化处理。RTD的阻值随着温度的变化线性增加,但其灵敏性较差,一般用在稳定性要求不高的场合。LM335、AD590在整个温度范围内都具有很好的线性,而且灵敏度很高,LM335是电压输出型,温度每变化1 K,其电压改变10 mV;AD590是电流输出型,温度每变化1 K,其电流变化1 mA。它们的温度稳定性可达到0.01℃,在LD温度控制系统中应用也很广泛。

3.2 给定温度值的设定

采用电阻分压器直接设定温度值,其电路简单,操作方便,但调节比较麻烦,而且精度不高。

利用单片机设定相对某一温度的给定电压数字量,经D/A转换器芯片(如MAX5144)转换为模拟给定值。这种方法电路较复杂,但可通过程序直接将给定值设定在期望值附近,数字调节的精度很高,而且单片机还可应用于控制电路后续的处理和显示电路中。

3.3 控制方法

温度传感器所提供的反馈信号与设定的温度值比较后得到的误差项经过放大处理送给控制电路。最常用的控制电路是由分立元件所构成的模拟PID,也可以是数字PID控制,但是有一点要注意,数字PID容易在系统引入噪声,需要进行适当处理,否则会影响系统的性能。除了上面两种控制方法,还有一种较为常用的方法就是在系统中利用单片机作为微控制器,通过A/D、D/A转换和PID算法,输出模拟量给MAX1968的CTL1,以驱动TEC实现对LD的加热或制冷,软硬件结合,可以提高整个系统的稳定性和精度。

3.4 其他注意事项

元器件选定后构建LD温度控制系统最重要的工作就是机械安装。如果热沉不合适或者器件之间的热传导很差,不仅会使得系统性能下降,甚至可能会导致器件的损坏。

从概念上说,热沉的作用很简单:提供一个恒温表面,通常接近室温。热沉的性能将影响系统最大温度范围和温度稳定性。为了有效地散热,热沉最好是带有翅状的突起,热沉表面积越大,热量消散越快。如果热沉设计不好,系统会陷入热量失控的恶性循环,即热沉不能及时将泵浦进去的热量转移走,则TEC冷端的温度会升高,传感器感测到这个温升后,控制器将增加输出电流以补偿温度的升高,而随着电流的增加又泵浦更多的热量进入热沉,进一步升高TEC冷端的温度。这样不断循环下去直到到达电流的极限值,这时系统将不再受控,激光器也无法稳定在设定的温度值。所以热沉应能及时将激光器和TEC冷端所产生的热量消散掉。

TEC模块安装到热沉中有不同的方法,对具体的TEC,制造商会推荐适当的安装方式,为实现优化温度控制,从待冷却(或加热)的器件到TEC表面的热通路应有高的热传导率和短的物理长度,温度传感器也尽可能靠近激光器以提高测量准确度。同时,还要尽量减小辐射和对流所带来的损失。

二极管 电子 电流 半导体 传感器 电压 温度传感器 电路 三极管 MOSFET 电阻 振荡器 电感 电容 PCB 放大器 单片机 相关文章:

- 航天器DC/DC变换器的可靠性设计(02-12)

- 基于nRF2401智能小区无线抄表系统集中器设计(04-30)

- 卫星电源分系统可靠性设计与研究(02-12)

- 基于令牌存储技术的采集器设计与实现(03-18)

- 安森美90W太阳能LED街灯高能效解决方案(05-18)

- 用电子技术最大化太阳能电池板输出功率(05-18)