亚洲企业LED灯泡设计思路差异分析~*

时间:10-07

来源:互联网

点击:

通过减少芯片数降低成本

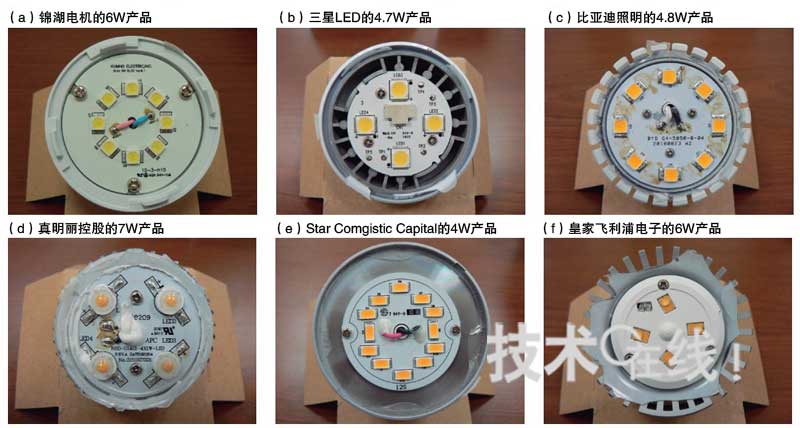

取下LED灯泡的灯罩后,呈现在眼前的便是LED封装(图4,图5)。封装有LED芯片的LED封装是决定光质量的重要部件,同时也是“LED灯泡中成本最高的部分”(多数LED灯泡厂商)。

注释:东芝照明技术的7.2W产品采用发光效率较高的COB型LED。而三星LED的7.1W产品和勤上光电的7.5W产品均采用了普通的SMD型LED。最近,SMD中发光效率高的产品也不断增多,因此已经不能简单认为只有COB的发光效率出色了。部件的厂商名和部件作用为本站推测。

注释:荷兰皇家飞利浦电子的6W产品配备的飞利浦流明生产的LED“LUXEON Rebel”,LED芯片的尺寸达到了1mm见方。为了避免热应力,飞利浦流明推荐将该LED封装到进行了图案加工的FR-4基板中,而实际上就使用了这种基板。除此之外的其他品种都采用了铝LED封装基板。

海外厂商的LED灯泡大多都为仅采用少量高功率表面贴装器件(Surface-Mounted Device,SMD)型LED封装的设计。例如,中国真明丽控股有限公司(真明丽控股)的7W产品和荷兰皇家飞利浦电子(Royal Philips Electronics)的6W产品只使用了4个SMD封装,每个SMD封装里配备1枚大型LED芯片。这种设计“不利于光的均匀性和发光效率,但在成本方面占有优势”(协助拆解的技术人员)。原因是,可以通过增加每枚芯片的输入功率来提高亮度,减少所需的LED芯片数量。不过,这样做芯片的发热量会增加,因此需要相应的散热机构。

相反,东芝照明技术的7.2W产品则通过采用多个小型LED芯片,降低每枚芯片的输入功率,由此提高发光效率。该公司采用在基板上直接封装96枚LED芯片的COB(Chip On Board)技术。虽然有观点认为,由于使用的芯片数量较多,因此LED本身的成本会升高,但“此举能改善发光效率,不但可简化散热机构,还不容易出现发光不均现象”(该公司)。

另外,在此次拆解中,根据LED的外观可以推断出以下4款产品的LED供应商。勤上光电的7.5W产品和皇家飞利浦电子的6W产品估计配备的是美国飞利浦流明(Philips Lumileds Lighting)的LED“LUXEON Rebel”。韩国锦湖电机的6W产品估计是日亚化学工业的LED,真明丽控股的7W产品采用的是美国科锐(Cree)的LED。

上述所有LED芯片都不算便宜,协助拆解的技术人员表示,“如果使用台湾厂商的LED,仅需一半的价格”。关于这一点,真明丽控股表示,“由于涉及专利问题,所以采用了科锐的LED”。各厂商好像并不能随便使用便宜的LED。

在散热机构的设计方面,日本厂商与海外厂商也存在明显的不同(图6,图7)。东芝照明技术采用发光效率较高的COB型LED的7.2W产品,将LED的热量直接散发到圆形铝板上,然后再传至底座。圆形铝板和底座并未紧密贴合,“算不上是高散热性构造”(协助拆解的技术人员)。

注释:估计东芝照明技术的7.2W产品通过采用发光效率高的LED元件,简化了散热机构。而三星LED的7.1W产品和勤上光电的7.5W产品采用配备了大量散热片的散热机构。部件的作用是本站推测的。照片中的土黄色部分是在拆解时为了识别个体粘上的胶带。

注释:均采用了大量配备散热片的散热机构,很多产品在LED封装基板与底座之间加入了散热油脂和散热片。不过,在Star Comgistic Capital公司的4W产品上没有看见散热油脂。

而海外厂商的LED灯泡大多采用LED封装基板与底座(散热片)紧密贴合的构造。另外,还有很多产品通过机械加工方式对连接LED封装基板的底座表面进行了平坦化处理,并通过涂布散热膏提高了密着性。“因为LED芯片的热损失较大,所以相应地在散热机构上花费了心血”(协助拆解的技术人员)。

虽然看起来海外厂商在散热机构上花费了成本,但协助拆解的技术人员指出,“LED灯泡的散热部材价格并不高”。比如,带散热片的铝压铸底座“每个只有50~60日元”(LED灯泡厂商的技术人员)。LED封装的价格为“每瓦(W)100日元”(该技术人员),这样看来,削减芯片数量,改进散热机构的做法更能降低整体的成本。

反过来说,即使简化散热机构也有可能无法削减成本。例如,东芝照明技术的7.2W产品“虽然简化了散热机构,但导致底座内的温度升高,因此反而需要将电源模块的部件更换为高耐热产品。结果,整体成本与带散热片的原产品一样”(东芝照明技术)。

取下LED灯泡的灯罩后,呈现在眼前的便是LED封装(图4,图5)。封装有LED芯片的LED封装是决定光质量的重要部件,同时也是“LED灯泡中成本最高的部分”(多数LED灯泡厂商)。

图4:拆解A组LED灯泡(点击图片放大)

注释:东芝照明技术的7.2W产品采用发光效率较高的COB型LED。而三星LED的7.1W产品和勤上光电的7.5W产品均采用了普通的SMD型LED。最近,SMD中发光效率高的产品也不断增多,因此已经不能简单认为只有COB的发光效率出色了。部件的厂商名和部件作用为本站推测。

图5:B组LED的封装形态(点击图片放大)

注释:荷兰皇家飞利浦电子的6W产品配备的飞利浦流明生产的LED“LUXEON Rebel”,LED芯片的尺寸达到了1mm见方。为了避免热应力,飞利浦流明推荐将该LED封装到进行了图案加工的FR-4基板中,而实际上就使用了这种基板。除此之外的其他品种都采用了铝LED封装基板。

海外厂商的LED灯泡大多都为仅采用少量高功率表面贴装器件(Surface-Mounted Device,SMD)型LED封装的设计。例如,中国真明丽控股有限公司(真明丽控股)的7W产品和荷兰皇家飞利浦电子(Royal Philips Electronics)的6W产品只使用了4个SMD封装,每个SMD封装里配备1枚大型LED芯片。这种设计“不利于光的均匀性和发光效率,但在成本方面占有优势”(协助拆解的技术人员)。原因是,可以通过增加每枚芯片的输入功率来提高亮度,减少所需的LED芯片数量。不过,这样做芯片的发热量会增加,因此需要相应的散热机构。

相反,东芝照明技术的7.2W产品则通过采用多个小型LED芯片,降低每枚芯片的输入功率,由此提高发光效率。该公司采用在基板上直接封装96枚LED芯片的COB(Chip On Board)技术。虽然有观点认为,由于使用的芯片数量较多,因此LED本身的成本会升高,但“此举能改善发光效率,不但可简化散热机构,还不容易出现发光不均现象”(该公司)。

另外,在此次拆解中,根据LED的外观可以推断出以下4款产品的LED供应商。勤上光电的7.5W产品和皇家飞利浦电子的6W产品估计配备的是美国飞利浦流明(Philips Lumileds Lighting)的LED“LUXEON Rebel”。韩国锦湖电机的6W产品估计是日亚化学工业的LED,真明丽控股的7W产品采用的是美国科锐(Cree)的LED。

上述所有LED芯片都不算便宜,协助拆解的技术人员表示,“如果使用台湾厂商的LED,仅需一半的价格”。关于这一点,真明丽控股表示,“由于涉及专利问题,所以采用了科锐的LED”。各厂商好像并不能随便使用便宜的LED。

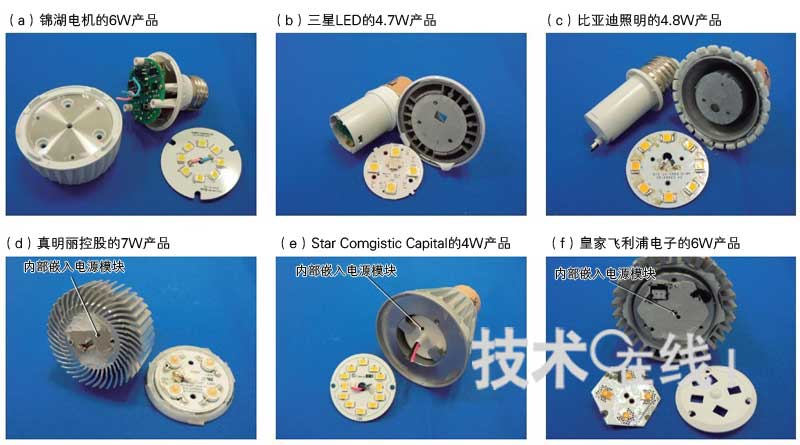

在散热机构的设计方面,日本厂商与海外厂商也存在明显的不同(图6,图7)。东芝照明技术采用发光效率较高的COB型LED的7.2W产品,将LED的热量直接散发到圆形铝板上,然后再传至底座。圆形铝板和底座并未紧密贴合,“算不上是高散热性构造”(协助拆解的技术人员)。

图6:调查A组的散热机构(点击图片放大)

注释:估计东芝照明技术的7.2W产品通过采用发光效率高的LED元件,简化了散热机构。而三星LED的7.1W产品和勤上光电的7.5W产品采用配备了大量散热片的散热机构。部件的作用是本站推测的。照片中的土黄色部分是在拆解时为了识别个体粘上的胶带。

图7:B组的散热机构(点击图片放大)

注释:均采用了大量配备散热片的散热机构,很多产品在LED封装基板与底座之间加入了散热油脂和散热片。不过,在Star Comgistic Capital公司的4W产品上没有看见散热油脂。

而海外厂商的LED灯泡大多采用LED封装基板与底座(散热片)紧密贴合的构造。另外,还有很多产品通过机械加工方式对连接LED封装基板的底座表面进行了平坦化处理,并通过涂布散热膏提高了密着性。“因为LED芯片的热损失较大,所以相应地在散热机构上花费了心血”(协助拆解的技术人员)。

虽然看起来海外厂商在散热机构上花费了成本,但协助拆解的技术人员指出,“LED灯泡的散热部材价格并不高”。比如,带散热片的铝压铸底座“每个只有50~60日元”(LED灯泡厂商的技术人员)。LED封装的价格为“每瓦(W)100日元”(该技术人员),这样看来,削减芯片数量,改进散热机构的做法更能降低整体的成本。

反过来说,即使简化散热机构也有可能无法削减成本。例如,东芝照明技术的7.2W产品“虽然简化了散热机构,但导致底座内的温度升高,因此反而需要将电源模块的部件更换为高耐热产品。结果,整体成本与带散热片的原产品一样”(东芝照明技术)。

- OLED显示器及其馈电技术(08-13)

- 基于S3C44B0X的大型LED显示系统设计(08-14)

- 利用EL7516制作高效、高电流的白光LED驱动器(08-14)

- OLED显示模块与C8051F单片机的接口设计(08-14)

- 白光型发光二极管(WLED)之背光设计兵法(08-26)

- LCD和OLED在车载显示的应用 (08-26)