负载电流的测量方法分析

时间:12-16

来源:互联网

点击:

引言

电流测量可用于监测许多不同的参数,输入功率就是其中之一。有许多采样元件都可用来测量负载电流,但没有一种元件能够覆盖所有应用。每种采样元件都有其优点和缺点。比如,分流电阻器的功耗会导致系统效率下降,而且电流流过分流电阻器产生的压降太大不适合低输出压的应用。DCR(电感直流阻抗)电流检测电路的优点是可以无损的遥测开关电源中的电流,但DCR采样电路的采样精度取决于外围参数(R,C)与电感器的匹配精度。霍尔传感器的优点是能够无损的远程测量较大的电流,缺点是易受环境噪声的影响不容易设计。

总之,对于具体的应用,只有了解每种方法的优点和缺点,才可以充分利用电流检测领域的最新技术来改进测量精度。

分流电阻器

只要在布局和选择检测电阻器时多加注意,即可使用分流电阻器来简单直接地测量电流。检测电阻器的额定功率和温度系数对设计高精度的电流测量系统非常关键。由欧姆定律可知,在系统设计中使用检测电阻器并非难事。其缺点是检测电阻器会产生压降,消耗功率,降低了应用的效率。

在选择感测电阻器阻值时,必须要知道检测电阻器上的最大压降和最大电流测量值。

首先,检测电阻器上的压降要尽量小,以降低检测元件的功耗,减少发热,检测电阻发热越少,温度变化也越小,阻值随温度的变化也越小,其全范围电流检测的精度和稳定性也会越好。

由于大多数电流检测应用中,最小和最大电流都是已知的,设计工程师需要选定分流电阻器的最大压降。比如,假设被测电流是双向的,最大分流器压降定为±80mV,最大测量电流为±100A。分流电阻器的阻值可以使用公式1来计算。

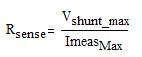

公式1,使用欧姆定律来计算分流电阻器阻值

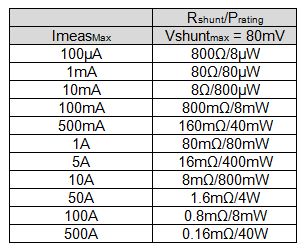

对这个例子来说,分流电阻器阻值Rsense的计算结果为0.8mΩ。表1是其他满量程电流情况下分流电阻器阻值的列表。

表1,对应满量程电流值和分流电阻器阻值以及最小额定功率

检测电阻器的最小额定功率用公式2来计算。

公式2,计算感测电阻器的最小额定功率

如果检测电阻器的最小额定功率计算结果为8W。一般经验是选取公式2计算的额定功率的2倍。这样一来,即使流过分流电阻器的电流偶尔大于其最大电流,感测电阻器也不至于发生故障。实际上,所选择的检测电阻器的额定功率与计算结果的比率越大,电阻器在大电流应用中的温升就越小。

检测电阻器的温度系数(TC)会直接影响电流测量的精度。检测电阻器的环境温度变化及电阻器的功耗引起的温度变化都会导致检测电阻器阻值的变化。不同电流下电阻器温度变化与电阻器的额定功率成反比。检测电阻器温度变化导致的阻值的变化,又会影响系统测量精度的变化。由于温度升高而造成的电阻器的阻值变化可用公式3来计算。

公式3,计算温度变化时阻值的变化

ΔTemperature是温度变化值(单位:摄氏度)。RsenseTC是检测电阻器的温度系数。Rsense是感测电阻器在初始温度下的阻值。

检测元件阻值的变化与流过电阻器的电流成正比。检测电阻器的封装尺寸也可以影响了其温升。选择检测电阻器时还应当考虑感测元件封装重要参数的热阻Θja。Θja是指电阻器与电阻器外部环境之间的热阻。表2列出了常见表贴封装的热阻。

表2,表贴电阻器热阻,引自Vishay应用说明书28844和60122

由表2可以看出,封装越小,热阻越大。

例如,阻值为0.8mΩ的检测电阻器在流过它的电流为50A时会产生2W功耗,其温度变化可用公式4来计算。

公式4,流过感测电阻器的电流与电阻器的温度变化之间的关系式

在公式4中,I2*Rsense是分流电阻器耗散的功率。Θja是所选感测电阻器的热阻。假设检测电阻器的封装尺寸是2512,则电阻器的温度变化计算值为50℃。假设RsenseTC为100ppm/℃,使用公式3计算的阻值变化为4μΩ,4μΩ似乎不是一个很大的变化,但可比较阻值变化与总阻值的比例,流过电阻器的50A电流时,额定阻值变化0.5%,从而导致0.5%电流测量误差。

由图1可知,电阻器发热而导致的电流测量误差。越小的封装越容易发热,而且,越小的封装能容许发热功率也越低。在保持较小封装的情况下,想要增加电阻的额定功率,可以选用较宽封装。例如,0406封装的热阻大约等于1206封装的热阻。

图1。由电阻器自热造成的电流测量误差曲线

实际应用中,我们常常难以买到参数合适的分流电阻器,往往要么是分流电阻器的阻值不存在,要么是分流电阻器的额定功率太低,为了解决该问题,可以使用并联两个或更多分流电阻器的方法来测量电流。

电感直流电阻(DCR)

DCR电流采样电路是一种无损的采样电路,其电路板空间也较小。但这种电路需要调试才能准确的采样,其需要在生产时采取额外的步骤来保证电路的准确工作。另外无源元件的容差也会造成电路间测试精度的不同,如电感的温度系数及电容的容差都会增加电流采样的不准确性。总体看来,DCR采样电路适合于粗略的测量电流,其可以满足开关电源中无损电流采样的目的。DCR采样电路常用于低输出电压的应用(在此类应用中,若用电阻器采样,其压降会占输出电压很大的百分比)。低输出电压通常指低于1.5V的输出电压。

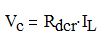

图2。DCR电路的简单原理图

DCR电流检测电路也可以达到电阻器检测电流的目的。DCR电流检测电路是利用电感器寄生电阻来测量负载电流的。其可以远程测量流过开关稳压器电路中电感的电流。因为没有使用额外的元件与负载串联,故称之为无损电流采样电路。

使用合适的DCR匹配电路可以使其对与ADC来讲,采样电阻的值就等于电感的内阻。图2是一个DCR采样电路的简单原理图。在推导电感电流与ADC输入电压间的传递函数之前,我们先来回顾一下在拉普拉斯域内电感和电容的电抗定义。

公式5,电容的容抗公式和电感的感抗公式

Xc是与频率有关的电容阻抗,XL是与频率有关的电感阻抗。ω等于2πf。f是稳压器的开关频率。由欧姆定律可知,流过电感的电压(DCR采样电路中),由公式6定义。

公式6,DCR电路中电感的电压公式

在公式6中,Rdcr是电感的寄生电阻。电感(L)和寄生电阻(Rdcr)的电压降与电阻(Rsen)和电容(Csen)的压降相同(并联关系)。公式7是根据电感电流(IL)定义的电容器(Vcsen)的电压。

公式7,表示电容(Csen)的电压

如果公式8成立,则电感负载电流(IL)与电容(Csen)电压之间的关系可得到简化。

公式8,使DCR采样电路能够准确工作的数学关系

如果公式8的条件成立,则公式7中分数的分子和分母可以抵消,从而使检测电容器(Csen)的电压简化为公式9的等式。

公式9,公式8的条件成立时,电容器(Csen)上的电压

大多数电感规格书都会给出电感内阻Rdcr的平均值。Rdcr值通常小于1mΩ,平均容差为10%。普通瓷片电容的平均容差也为10%。

另外电感是用金属线绕制的,由于金属的温度系数较高,电感寄生电阻(Rdcr)的值会随着温度漂移,从而导致DCR匹配电路(公式8)失去平衡。电感寄生电阻值的变化可能是由于流过电感的电流发热引起的温度上升或环境温度上升造成的。铜的电阻变化率为3.9mΩ/C。电感导线温度的变化直接影响Rdcr的值。要消除温度变化的影响,可以使用温度传感器来监测电感的温度。从而可以对电感阻值的变化进行温度补偿。

在图3中,有一个电阻与16位ADC负端(如:ISL28023,数字电源监测器)串联,阻值为Rsen + Rdcr,该电阻的用途是用来抵消失调偏置电流在ADC的输入端产生的偏置电压的。

如果图4中的电路是一个开关频率为900kHz的ISL85415降压变换器,电感值为22μH,容差为±20%。电感和输出电容是保证降压变换器正常工作的,压稳定。Rdcr是电感的寄生电阻。在本例中,Rdcr的典型值为0.185Ω(最大值为0.213Ω)。寄生电阻值因电感的不同有±13%左右的差异。DCR电路Rsen的选择值为11.8kΩ。使用公式8可计算出DCR电路的匹配电容值Csen等于10nF。假设电容器的容差为±10%。

电感值和电容值都是不能严格控制的。如果系统中的DCR电流采样电路没有附加的调整电路,那么检测电容和电感的容差会对电流测量误差产生什么影响呢?

图3。图中曲线显示了电容容差对电流测量的影响

设计没有调整功能的DCR采样电路会导致最高可达35%电流测量误差,这是由于DCR采样电路中的电感和电容值的容差造成的。图3的曲线显示了不同的电容器容差值产生的测量误差。如果将Rdcr变化考虑在内,测量误差会增加到约50%。

采用非易失性数字电位计(DCP)的简单微调电路可显著改善电流测量精度。

图4。通过使用DCP来调整电路可显著改进电流测量精度

霍尔效应传感器

霍尔效应传感器技术最近取得显著进步,准确性和抗噪性显著提高,从而使设计更容易。虽然有了这些进步,但该技术的优势还是仅限于大电流应用,在大电流应用中,霍尔效应传感器的功耗远远低于分流电阻器的功耗。

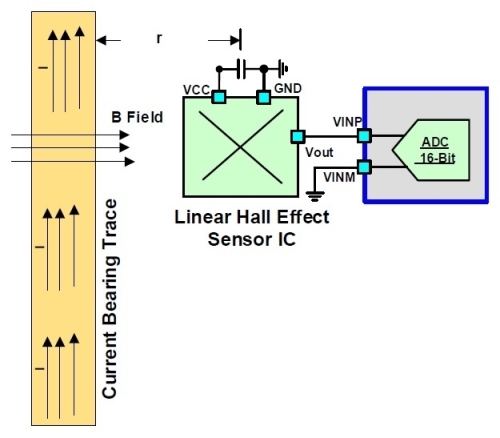

霍尔效应传感器通过导体周围的磁场强度来计算其电流大小。可实现无损测量电流的目的,霍尔效应传感器通过测量由电流产生的磁场强度来测量流过电感的电流。非常适合用于电流高于200A的情况下,因为对于大电流应用,检测电阻的功耗是非常大的。图5显示了霍尔效应电流测量的基本概念。

图5。霍尔效应传感器示例

公式10表示了导线的电流大小与磁场强度间的关系。带状走线的表示式会略有不同。为简单起见,我们使用该公式来讨论电流与磁场之间的关系。

公式10,导线的电流与磁场之间的关系

μ0是磁场的磁导率。自由空间的磁导率值μo等于4π*10-7 H/m。值r是电感与线性霍尔效应传感器之间的距离(米)。变量I是导体的电流。B是磁感应强度(单位:高斯)。

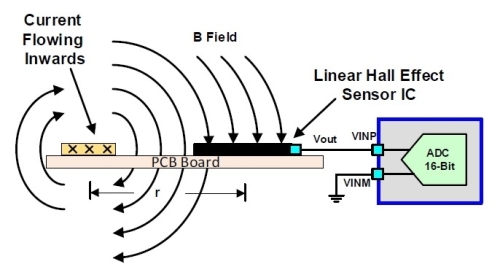

图6。 图5中电路的侧面轮廓图

从公式10可以看出,磁场强度随导体与传感器之间的距离增加而减小。线性霍尔效应传感器将测量的磁场强度转换成电流或电压输出。传感器的增益以mV/G或mA/G表示。有些测量以特斯拉来表示该增益。1特斯拉等于10,000高斯。

假设流过一条走线(线中心与霍尔效应芯片的中心距离为0.03m)的电流为200A。那么霍尔效应芯片测到的磁场强度是多少?如果传感器的增益为5mV/G,那么传感器的输出电压是多少?

使用式中的关系可知,磁场强度为13.33G。电感器输出的计算结果等于66.67mV。

线性霍尔效应传感器是有源器件,工作电流为3mA-10mA。传感器的平均噪声级约为25mV或5G。因此在低电流或走线与传感器间距较大时,线性霍尔效应传感器并不是个好选择。

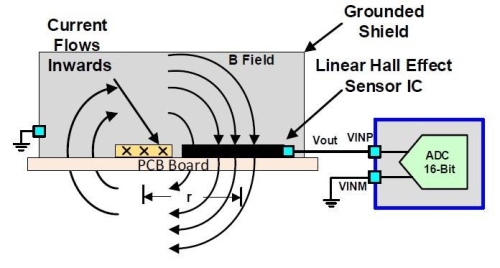

电流走线和传感器所在的环境对测量弱磁场具有重要影响。线性霍尔传感器测量的是测试位置的总的磁场强度。传感器附近的其他的电流走线会改变传感器所在位置的磁场,并最终影响测量的精度。另外传感器还会测量环境磁场的变化,开关型电动机或辐射能量的任何设备都可能引起环境磁场的变化。

减小环境对传感器测量影响的方法之一是用磁屏蔽,将电流走线和霍尔效应传感器封起来。如图7,显示了将走线和磁场强度传感器包起来的金属外壳。这个金属外壳称为“法拉第笼”。

图7。通过屏蔽导体和传感器可改进弱磁场测量效果

图7中的屏蔽应当以尽可能小的阻抗接地,因为大地是最稳定的参照基准,这样接可以改善屏蔽的效果。

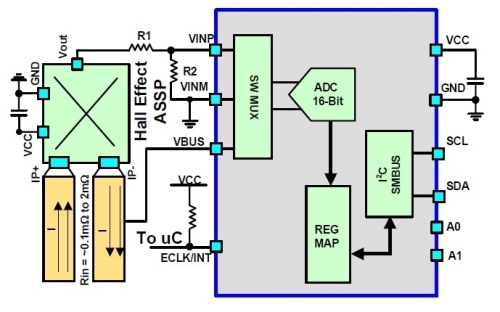

最近,新出了一种集成了电流通路,温度补偿,和屏蔽外壳的霍尔效应传感器。其电流通路的集成,可以使电流走线与传感器芯片的距离固定下来,简化了流过导体的电流与传感器输出电压之间的增益计算。集成化的解决方案可简化霍尔效应传感器在实际测量应用中的布局和设计,因为用户无需担心导体与传感器的间距以及传感器所在的环境。图8是这种集成解决方案的简化电路图。

图8。集成电流通路的霍尔效应传感器简化电路图

结束语

虽然每种采样电流的方案都不是完美的,但知道各种方法的优缺点,将有助于设计工程师选择最适合其系统的解决方案。

电流 电阻 电感 电路 开关电源 传感器 Vishay 电容 电压 ADC 电容器 温度传感器 霍尔效应 霍尔传感器 电动机 电路图 相关文章:

- 高可靠性系统中电流检测的实际考虑(03-12)

- 挑战毫微安电流测量技术(上)(08-02)

- 二极管泄漏电流以及MOSFET的亚阈区电流的测量(09-22)

- 瞬间变化电流检测仪的设计和应用(10-26)

- 雪崩光电二极管反向电流的测量(01-11)

- BJT参数测试仪中数控微电流源研究与实现(07-11)