VCATS系统在汽车装配过程中的应用

时间:08-19

来源:

点击:

现代汽车上越来越多地采用各种模块控制元件,并用CAN-BUS车载智能网络控制系统实现通信,这样不仅可以大幅减少传统的线路,更重要的是使数据传输快捷精确,同时也更方便诊断和维修。

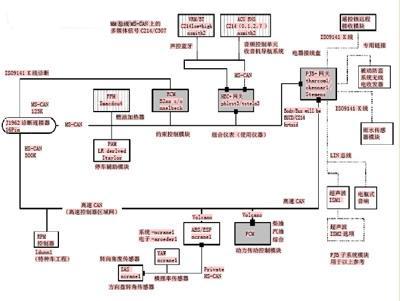

江铃新世代全顺车--V348上采用的模块控制元件包括PCM、RCM、PJB、PAM、PATS、ABS/ESP、SAS和HEC等(整车控制模块见图1),这些模块通过CAN总线实现通信诊断。

在整车总装过程中,我们采用了VCATS技术实现车辆电控系统的数据下载、检测和故障诊断,以测试各模块的工作状况,发现故障及时排除,保证车辆下线后,电控系统能够精确稳定地运行,合格出厂。

VCATS系统组成

"VCATS"是"Vehicle and Configuration Test Solutions"的缩写,即车辆设置和测试系统,它主要由以下设备组成:1台服务器、若干个测试站(我公司设置的是3个测试站)、1个手持式操作装置(HHU)以及1台测试结果打印机等。图2所示为VCATS系统的构成及工艺过程。

服务器用于解码车辆参数和车辆ID,发送车辆的参数到测试站。为有效地降低系统成本,服务器还兼顾了维修区域的功能,同时接受从测试站传送来的车辆测试数据并将其储存到数据库。数据的传送及接受采用无线网来完成。

测试站安装于不同的工位,测试车辆在各种工况下的运行状态及参数。

手持操作装置配有条码阅读装置和LCD显示屏,实时显示测试程序信息,向操作员发出操作步骤提示。该装置还配有键盘,方便操作员在测试循环进行时输入指令和信息。手持操作装置和测试电器盒之间的通信通过RF实现。

车辆界面装置GNA610通过导线连接至车辆诊断接头(OBD),GNA610和测试电器盒间的连接针装置通过RF连接到通信界面。

每个测试站都配置有测试结果打印机,提供车辆测试失败的报告打印输出。

另外,在维修区域的服务器也可以对其他测试站进行远程监测。

除上述以外,VCATS系统选项还包括Quality,它是专门支持FTT(First Time Through 一次通过率)且对数据结果进行分析的一套软件包。

VCATS安装于网络中,其主要优点就在于操作者能远程控制VCATS的访问,能够及时查找DTC并提供故障原因和解决办法。

VCATS工艺介绍

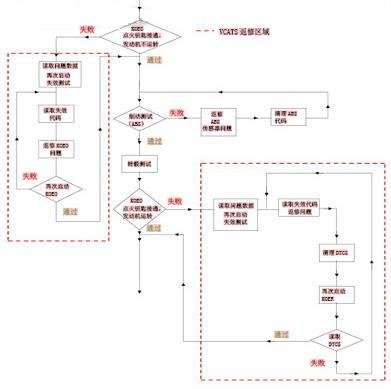

我公司的VCATS系统测试工艺步骤分转鼓前(Pre-Roll )(见图3)、转鼓中(Roll )、转鼓后(Post-Roll)和返修站Repair Bay(见图4)。每个步骤的具体工艺内容如下:

测试站1(即Pre-Roll工位):是安装在最终装配线的最后一个工位,也被称作"KOEO(Key Off Engine Off)",即点火钥匙接通,而发动机不起动状态,用于完成车辆模块的数据灌入和编程,并进行车辆电气和功能的完整性诊断。这个阶段应在车辆完成装配后的最后工位且发动机第一次启动之前完成。

在我公司,我们分两步在不同工位完成测试:第一步先进行车辆模块的初始化和初步的电气检查,检查结果但不显示故障代码;第二步检测显示故障代码并根据故障代码的提示进行故障清除。

在此工位设有一台综合服务器控制柜(设有三台PC主机,该服务器控制柜可用于ECU初始化程序执行、静态电气检测、各阶段测试数据的接受和数据储存)。此工位也用于维修区域的VCATS作业。

测试站2(即Roll工位):是在ABS转鼓台上完成测试,用于检测动态行驶过程中ECU控制模块的动态输出值,其测试值可作为各模块工作状况好坏的判定。储存的数据对比可以反映各模块供货状态的差异以及问题车辆的原因分析,如PCM、TCM、EGR等。

测试站3(即Post-Roll工位):也被称作"KOER",即点火钥匙接通,发动机运转状态。这个阶段是为了监测具有动态功能性的模块的输出值,比如PCM、ABS模块和TCM。ECOS的测试也综合在转鼓后的VCATS测试当中,他们共用一套硬件

维修区域VCATS(即Repair Bay)服务器同时具备测试站1和测试站3的测试功能。在测试站1或测试站3内,特定的车辆测试或模块配置都可以单独完成。来自测试站1和2的测试结果数据都可以观察到,并且在维修再测试完成后自动更新记录。

结束语

现代汽车越来越多地采用电子控制装置,模块控制技术也得以广泛应用。利用VCATS系统在装配过程中测试出各模块的工作状况,排除过程中出现的故障,保证车辆控制模块精确稳定地工作,是整车性能及质量的可靠保障手段。随着汽车电子技术的发展和进步,VCATS工艺和技术还需不断完善和提高 。

江铃新世代全顺车--V348上采用的模块控制元件包括PCM、RCM、PJB、PAM、PATS、ABS/ESP、SAS和HEC等(整车控制模块见图1),这些模块通过CAN总线实现通信诊断。

在整车总装过程中,我们采用了VCATS技术实现车辆电控系统的数据下载、检测和故障诊断,以测试各模块的工作状况,发现故障及时排除,保证车辆下线后,电控系统能够精确稳定地运行,合格出厂。

VCATS系统组成

"VCATS"是"Vehicle and Configuration Test Solutions"的缩写,即车辆设置和测试系统,它主要由以下设备组成:1台服务器、若干个测试站(我公司设置的是3个测试站)、1个手持式操作装置(HHU)以及1台测试结果打印机等。图2所示为VCATS系统的构成及工艺过程。

服务器用于解码车辆参数和车辆ID,发送车辆的参数到测试站。为有效地降低系统成本,服务器还兼顾了维修区域的功能,同时接受从测试站传送来的车辆测试数据并将其储存到数据库。数据的传送及接受采用无线网来完成。

测试站安装于不同的工位,测试车辆在各种工况下的运行状态及参数。

手持操作装置配有条码阅读装置和LCD显示屏,实时显示测试程序信息,向操作员发出操作步骤提示。该装置还配有键盘,方便操作员在测试循环进行时输入指令和信息。手持操作装置和测试电器盒之间的通信通过RF实现。

车辆界面装置GNA610通过导线连接至车辆诊断接头(OBD),GNA610和测试电器盒间的连接针装置通过RF连接到通信界面。

每个测试站都配置有测试结果打印机,提供车辆测试失败的报告打印输出。

另外,在维修区域的服务器也可以对其他测试站进行远程监测。

除上述以外,VCATS系统选项还包括Quality,它是专门支持FTT(First Time Through 一次通过率)且对数据结果进行分析的一套软件包。

VCATS安装于网络中,其主要优点就在于操作者能远程控制VCATS的访问,能够及时查找DTC并提供故障原因和解决办法。

VCATS工艺介绍

我公司的VCATS系统测试工艺步骤分转鼓前(Pre-Roll )(见图3)、转鼓中(Roll )、转鼓后(Post-Roll)和返修站Repair Bay(见图4)。每个步骤的具体工艺内容如下:

测试站1(即Pre-Roll工位):是安装在最终装配线的最后一个工位,也被称作"KOEO(Key Off Engine Off)",即点火钥匙接通,而发动机不起动状态,用于完成车辆模块的数据灌入和编程,并进行车辆电气和功能的完整性诊断。这个阶段应在车辆完成装配后的最后工位且发动机第一次启动之前完成。

在我公司,我们分两步在不同工位完成测试:第一步先进行车辆模块的初始化和初步的电气检查,检查结果但不显示故障代码;第二步检测显示故障代码并根据故障代码的提示进行故障清除。

在此工位设有一台综合服务器控制柜(设有三台PC主机,该服务器控制柜可用于ECU初始化程序执行、静态电气检测、各阶段测试数据的接受和数据储存)。此工位也用于维修区域的VCATS作业。

测试站2(即Roll工位):是在ABS转鼓台上完成测试,用于检测动态行驶过程中ECU控制模块的动态输出值,其测试值可作为各模块工作状况好坏的判定。储存的数据对比可以反映各模块供货状态的差异以及问题车辆的原因分析,如PCM、TCM、EGR等。

测试站3(即Post-Roll工位):也被称作"KOER",即点火钥匙接通,发动机运转状态。这个阶段是为了监测具有动态功能性的模块的输出值,比如PCM、ABS模块和TCM。ECOS的测试也综合在转鼓后的VCATS测试当中,他们共用一套硬件

维修区域VCATS(即Repair Bay)服务器同时具备测试站1和测试站3的测试功能。在测试站1或测试站3内,特定的车辆测试或模块配置都可以单独完成。来自测试站1和2的测试结果数据都可以观察到,并且在维修再测试完成后自动更新记录。

结束语

现代汽车越来越多地采用电子控制装置,模块控制技术也得以广泛应用。利用VCATS系统在装配过程中测试出各模块的工作状况,排除过程中出现的故障,保证车辆控制模块精确稳定地工作,是整车性能及质量的可靠保障手段。随着汽车电子技术的发展和进步,VCATS工艺和技术还需不断完善和提高 。