无频闪无电解电容的LED驱动电源与微逆变器功率解耦技术

对于交流供电的LED驱动电路,主要采用单级式(简单)的AC-DC电源与驱动芯片合二为一的结构,这种结构的致命缺点是含有寿命较短的电解电容,大大降低了LED照明装置的寿命.另外由于LED驱动采用恒流(只要平均值恒定即可,可以是直流,也可以是脉动电流)驱动,交流供电场合的传统LED电源驱动电流含有二次工频的谐波,造成LED的频闪,影响其照明质量.如何减小电解电容的容值、消除频闪成为近些年来LED驱动电源研究的热点之一。

在光伏并网微逆变器场合,为了提高产品寿命,研究人员一直致力于如何减小功率解耦电容的容值以采用寿命较长的薄膜电容替代的研究。另外两级式逆变器中的二次工频纹波电流会耦合到PV输出电流中,降低电池板寿命、增加前级损耗。

LED交流驱动电源和微逆变器从拓扑角度讲是整流和逆变这样一个互逆的过程,因而都存在电解电容较大、二次工频纹波电流的问题,但是两者的解决思路并不完全一致。本贴想就这个问题讨论一下。

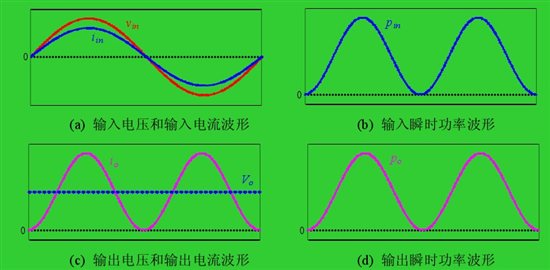

图1 输入输出功率及输入输出电流波形

1、无电解电容LED驱动电源

由于LED是恒流驱动,这里的恒流指的是平均值恒定,因此允许其驱动电流中含有脉动成分,LED导通时两端电压基本恒定,因而图1(C)中所示的输出电流

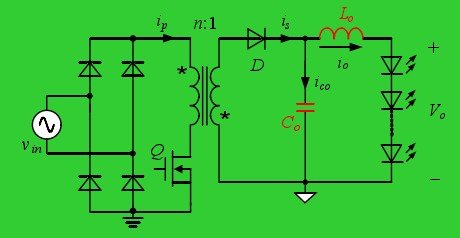

是正弦平方波,这样输出功率是正弦平方波,与输入功率相同,这样就可以去除电解电容.图2即是一种无电解电容的反激LED驱动电源.

图2无电解电容反激式LED驱动电源

2、无电解电容微逆变器

由于光伏电池板不能容忍像上述无电解电容LED驱动电源中正弦平方波的电流,因而上述解决电解电容的方法对微逆变器并不适用.

微逆变器中减小功率解耦电容方法通常有:交流侧功率解耦和直流侧功率解耦.交流侧功率解耦电路中,功率解耦电容一般放置在逆变器侧。因为逆变器较高的电压摆幅,可以使用容值较小的薄膜电容。在交流侧实施功率解耦需要提供正负电流的双向通路,如果能将双向开关与相应的驱动电路整合,简化拓扑,有利于提高整体的可靠性。这种思想与上述LED驱动电源中的解决方案有相同之处.直流侧功率解耦的方法通常是减小母线电容,这样母线电容的二次纹波变大,在母线和前级的控制环路中将其截止频率取在10Hz甚至更低以抑制二次纹波,但是会对动态特性造成影响.

3、无频闪的LED驱动电源

如何将二次驱动电流减小或消除,无非两种途径:堵和疏。堵就是说去从控制或者拓扑的角度来抑制二次驱动电流,疏就是给二次驱动电流提供另外一条回路。

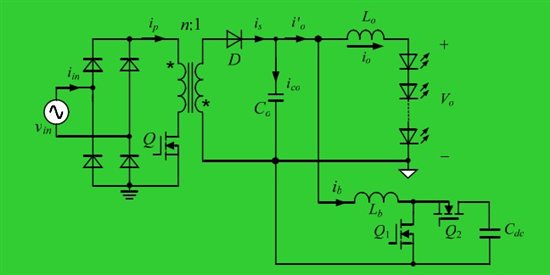

图3提出了一种疏导二次纹波电流的方法-------引入双向变换器,控制Lb中的电流等于PFC变换器中输出电流的二次分量。目前还没有文献提到堵的方案。

4、降低二次纹波电流的微逆变器

如果在微逆变器中引入双向变换器来降低二次纹波,似乎有点儿小题大做,对于几百瓦的逆变器来说,要用一个双向变换器来降低二次纹波,其体积可能相对较大。怎样在不降低前级带宽的前提下来抑制二次纹波电流呢?堵,就是提高前级的输出阻抗,抑制二次纹波电流,可以通过控制的方法,在控制环路中引入虚拟阻抗(该阻抗在二次工频处最大,在其他频率处叫小)抑制二次纹波电流。目前已经有这方面的文献。

上面仅仅是抛砖引玉,希望有人能来讨论一下LED驱动电源盒微逆变器的功率解耦技术之间的联系与区别。下面是几篇参考文献。

2437.英文 微逆变器的功率解耦.PDF

对于LED驱动电源,若采用两级的构架(Boost PFC+Flyback CC),虽然能消除输出端的工频纹波,但是成本比较高,尤其是80W以下的应用。单极PFC的成本优势很明显,但是缺点也很明显,就是输出端有工频纹波。再加上,LED灯珠负载,本身含有容性的成本,即便很小的工频纹波电压,也会导致很大的工频纹波电流。因此,采用单极PFC的LED灯具,总有消除不了的工频闪灯,特别是在照相机的视角下会非常明显。而闪动的灯光,长时间会引起人眼睛的视觉疲劳,甚至头晕等现象。如何消除单极PFC技术构架的LED驱动电源输出端的工频纹波电流,具有重要的意义。希望大家能就此多多交流,研究出好的接近方案。

TO:Liu Qingpu先生,可否留下联系方式,以便进一步交流?

我的联系方式:

Email:davidyxw@gmail.com

QQ:3463303

反激变换器采用平均电流控制以达到恒定平均值输出的目的。从上面的分析可以看出,由于没有电解电容,脉动电流中含有两倍输入频率的交流分量,会引起LED 发光的频闪。为此,在反激变换器的滤波电容Co 上并联一个双向变换器, 本文采用的是Buck/Boost 双向变换器,如图3 所示。加入双向变换器后,Lo 中主要流过直流电流,其高频电流纹波较小,因此可认为电容Co 两端电压即双向变换器输入侧电压等于LED 两端电压Vo。

QQ734630281