微组装件壳体的激光密封技术

时间:10-02

整理:3721RD

点击:

微组装件是一种微电路组件或微电路与分立元器件的组件。这种组件是为实现一种或多种电子线路功能而设计和制造的,并且在规范规定的试验、销售以及维修上均认为其结构是不可分的。如在厚薄膜电路基板上贴装片式元器件以及硅、GaAs芯片、微波集成电路芯片MIIC(以金、铝丝实现芯片焊区与电路焊盘的键合互连)、基板被贴装在管座上,盖板与框(管座)形成壳体密封。国外资料显示,随着微电子技术和SMT表面组装技术的发展,半导体芯片、器件和微组装件的内部焊点的腐蚀问题更为突出,封装内高湿汽含量造成的失效占总失效数的26%以上。美军标Mil-STD-883(C、D…)以及中国军标GJB548-88(548A一96)在密封项中确定了结构设计上具有内空腔的微电子器件和半导体器件封装的有效性(气密性),其失效判据(拒收条件):

内腔体积(cm3) ≤O.01 O.01<,≤0.04 >O.4

等效标准漏气速率atm·em3/s(空气) >5×lO-8 >1×10-7 >1×10-6

若无其它规定,如果"测量的漏气速率"R,超过1×10-8atm·am3/s(氦),则器件应为拒收。

密封的方法有:共晶焊接、平行缝焊、胶封以及激光密封焊接、TIG焊、等离子焊、电子束焊等。共晶焊(金锡、锡铅焊料,熔点较高分为280~C、183℃,焊接温度分为320℃、220℃):微组装件壳体整体预热以及焊接温度高,对材料热膨胀系数匹配要求高,冷却时应力大,比较适于密封较小尺寸的壳体,且密封性人以达到很高;平行缝焊;是较普遍应用的方法(电阻接触压焊),但较难处理一些异形件;胶封:密封性常会受环境(温、湿度、气氛等)的影响,另外随时间推移,胶易老化失效;电子束焊:则要在真空条件下实施,条件苛刻;激光焊接:局部加热,应力小,可处理一些较大尺寸的壳体以及一些异形件,在工艺控制良好的情形下,由于激

光的冲击韧性与净化作用,使得焊缝强度常大于壳体材料的本体,可获得较的密密性。

下文主要阐述我们在微组装件守则体激光密封焊接技术方面所作的研究工作。

1、激光焊接的基本原理

激光焊接是用激光束将被焊金属加热至熔化温度以上熔合而成焊接接头,我们设备的激光是1.06μm波长的YAG激光,当作用于金属表面时大部分被反射,吸收率较低,但当金属达到熔化状态时,吸收率急剧上升,从而给激光焊接提供了有利的条件,激光焊接时功率密度须在1.55

×104w/cm2~1.55×105w/cm2以上。

1.1 热导焊过程机理

热导焊时,激光辐射能量只作用于材料表面,其下层材料的熔化是靠热传导进行,因而其熔化深度受到材料导热性的限制。激光能量为表层10~100nm的薄层所吸收,激光照射经过一定的时间tm后,表面达到熔化,这一熔化温度的等温线向材料深处传播,表面温度继续升高,但最高只能达到汽化温度,再升高材料将形成破坏。因此,用这种加热方法所能达到的熔化深度是有限制的。(焊接厚度在2.54mm以下的材料,功率密度在105~106。及5×105~5×106w/cm。范围内)。

1.2 深熔焊过程本质

由于CO2激光器向高功率发展,自1971年开始报导深熔焊以来,已得迅速发展,据报导现已研究过90kw的深熔焊,能焊厚度5cm,使激光焊从微型焊范畴发展到应用于一般机械制造。

当激光功率密度达到10。~107w/cm2时,功率输入远大于热传导、对流及辐射散热的速率,材料表面发生汽化而形成匙孔,孔内金属蒸汽压力与四周液体的静力和表面张力形成动态平衡,激光可以通过孔中直射到孔底。称为匙孔效应。匙孔的作用和黑体一样,能将射入的激光能量完全吸收,激光停止后四周的熔化金属迅速将小孔填满而成焊缝。焊缝窄而深,其深宽比可达12:1以上。

2、焊接参数对激光焊接质量的影响

激光脉冲宽度、脉冲频率、运行速度、激光功率、工件状态(结构形式、表面清洁状态、间隙等)、有无惰性气氛保护等都对壳体密封焊缝质量有着相关的影响。

我们的多功能激光加工机的性能参数如下:

波长:YAG 1.06μm; 最大单脉冲能量:25J/脉冲;

最高平均输出功率:不小于100W; 激光功率稳定度:S≤士5%;

激光发射角:≤5mrad;光斑:<0.1mm;

脉冲宽度:O.2ms、0.5ms、2ms、4ms、6ms; X轴、Y轴行程:均为200mm;

重复精度:O.04mm(6δ); 定位精度:O.08mm(6δ);.

转台:分辨率O.0083。;重复精度O.167。;

2.1 我们进行了不同脉宽下(O.2、0.5、2、4、6ms)的焊接试验,小脉宽多适于切割,大脉宽才适于焊接。我们知道激光热导焊是通过热导来焊上的,脉宽小,单位脉冲的停留时间短,不利于热传导,熔深受限,只有单位脉冲的停留时间长了焊接效果才好,通过试验,我们认为4ms的脉宽较为适于焊接。

2.2 脉冲频率应足够高,由于焊接时是一个点、一个点的焊,则点光斑与要邻点光斑应有足够的重合量才能保证气密性。

2.3 运行速度最快受频率限制(保证焊缝无断点),运行速度慢,焊接效果好,熔深深,焊缝叠架密实,但太慢易造成材料汽化飞溅和影响生产率。

2.4 激光功率的施加应保证焊接处达到1.55×104W/ClTl2~1.55×105w/cm2以上的功率密度。太低,焊缝浅或根本就不熔化,太高,则容易造成材料汽化飞溅。

2.5 有惰性气体(氮、氩等)保护则氧化少,焊缝表面及撕为面颜色鲜亮,焊缝质量高;无惰性气氛保护时焊缝表面及撕断面颜色较暗淡、较脆。

2.6 偏焦影响:由于激光光班<O.1ram,被焊接缝总有一定的间隙(0~O.2ram或更大些),为了适应这种情况以及确保适宜的功率密度(不致造成材料汽化飞溅),须作偏焦焊接,好处是易于控制功率密度及焊接轨迹,偏焦之目的就是使有足够大的光斑来覆盖焊件接触之间隙,但偏焦太大,要求输入能量要大,同时也较难保证焊接处足够的熔深。通过试验,我们取偏焦(上偏焦,即光束聚焦在基板上方)1.5~2mm较好(激光矣焦物镜焦距80mm,通光孔径

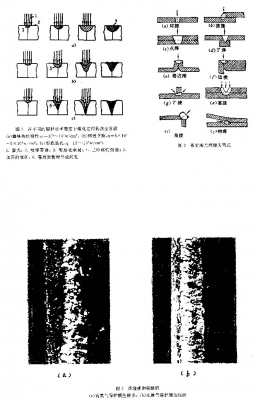

2.7 搭接结构形式应能便于激光施焊以及能保证应有的焊后质量。如图2示的结构形式,激光都是可以施焊晶,而图2(g)示之结构形式对壳体密封就比较难焊且质量不易保证。

3、激光焊接的工艺流程

对于微组装件壳体激光密封焊接一般有如下的工艺流程。

待封壳体检查----待封壳体处理(去氧化层、清洁)----待封壳体夹持---激光焊接参数设置----焊接轨迹校、定位----激光施焊----焊后焊缝检查·返修

3.1 检查盖与壳体框有无异常情况,盖的平整以及与框能否压密实以及其它一些影响焊接的因素和结构形式等。

3.2 以物理、化学方方式去除焊接面的氧经层,去除油脂、沾污等。对要封的镀金壳体、盖一般只以酒精棉球擦拭即可。

3.3 以夹具夹持壳体保证焊接面紧密接触、焊接面平整与光束相垂直,另外夹具还应能起到对焊件进行传热冷却之功效。

3.4 根据密封壳体材料、厚度等要素设定激光焊接参数:脉宽、频率、速度、功率、偏焦量等。

3.5 校、定位的目的是使激光施焊的轨迹应与焊接接触处一致。并定位于施焊起点处。

3.6 微机程序控制下打开激光,对密封本进行激光热导雾尹。

3.7 检查焊缝外观有无气孔、分离等影响气密性的质量问题。

3.8 缺陷处去氧化层,清洁处理后再以上述过程处理施焊,直到满足质量要求(外观)。

4、产品应用

4.1 模拟壳体样品的密封 .

我们以1mm、O.8mm、O.5mm以及用0.4mm厚司伐框与lmm厚度的不锈钢板材按以上工艺流程以图2(f)边接方式进行了激光热导焊,结构尺寸:

分别为:20×20×60mm3。;20×20×40mm3;

20×20×20mm3,26×46×6mm3;

其中的规范参数:O.8mm厚样品:4ms脉宽、8~10Hz/s频率、33~36.5W功率、无气保护、O.2~O.4mm/s速度、上偏焦1.5~2mm;O.5mm厚样品}4ms脉宽、8~10Hz/s频率、28~31w功率、无气保护、O.2~0.4mm/s速度、上偏焦1.5~2mm。

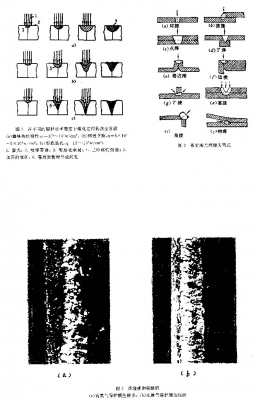

以上壳体经五十五所氦检漏(按国军标GJB548-88,粗、细检)。气密性达到10-9atm。ClTl3/s。

4.2 五位波控器微电路组件的密封

某相控阵雷达T/R组件部分的五位波控器小型化组件(厚膜基板、多芯片组装及片式元器件,芯片与基板金丝键合互连,基板焊区与外引线接线柱以多根lmil金丝链合互连),其中壳体为可伐镀金壳体:外形25×39×6mm3,框厚度1ram,双列共28脚,中心距为2.54mm,盖25×39×O.2mm3,也是可伐镀金。

按图2(f)边接方式经激光密封后,由五十五所氦检漏,按国军标GBJ548-88,粗、细检,其漏率低于10-9Pa·m3 /s(或相当于10-8atm·cm3/s),并经撕剥检查,撕裂试验时从焊缝侧撕开而焊缝完整无损,可见其焊缝强度已大于0.2mm厚的可伐盖本体材料(这里由激光焊接的冲击韧性与净化作用以及工艺规范控制得当带来的良好效果)。

所用焊接规范为:脉宽4ms、频率8~10Hz/s、速度0.2 ~0.4mm/s、功率18~20w、上偏焦1~1.5mm、无气保护。

为了能做到盖板与框能夹密实,也为了对焊件实施传 热冷却,设计制作了铜夹具,如图5示,这样夹持时,不会对引脚造成影响,焊后同焊前比较了电性能,证实了焊接过程不会对电性能造成影响。

内腔体积(cm3) ≤O.01 O.01<,≤0.04 >O.4

等效标准漏气速率atm·em3/s(空气) >5×lO-8 >1×10-7 >1×10-6

若无其它规定,如果"测量的漏气速率"R,超过1×10-8atm·am3/s(氦),则器件应为拒收。

密封的方法有:共晶焊接、平行缝焊、胶封以及激光密封焊接、TIG焊、等离子焊、电子束焊等。共晶焊(金锡、锡铅焊料,熔点较高分为280~C、183℃,焊接温度分为320℃、220℃):微组装件壳体整体预热以及焊接温度高,对材料热膨胀系数匹配要求高,冷却时应力大,比较适于密封较小尺寸的壳体,且密封性人以达到很高;平行缝焊;是较普遍应用的方法(电阻接触压焊),但较难处理一些异形件;胶封:密封性常会受环境(温、湿度、气氛等)的影响,另外随时间推移,胶易老化失效;电子束焊:则要在真空条件下实施,条件苛刻;激光焊接:局部加热,应力小,可处理一些较大尺寸的壳体以及一些异形件,在工艺控制良好的情形下,由于激

光的冲击韧性与净化作用,使得焊缝强度常大于壳体材料的本体,可获得较的密密性。

下文主要阐述我们在微组装件守则体激光密封焊接技术方面所作的研究工作。

1、激光焊接的基本原理

激光焊接是用激光束将被焊金属加热至熔化温度以上熔合而成焊接接头,我们设备的激光是1.06μm波长的YAG激光,当作用于金属表面时大部分被反射,吸收率较低,但当金属达到熔化状态时,吸收率急剧上升,从而给激光焊接提供了有利的条件,激光焊接时功率密度须在1.55

×104w/cm2~1.55×105w/cm2以上。

1.1 热导焊过程机理

热导焊时,激光辐射能量只作用于材料表面,其下层材料的熔化是靠热传导进行,因而其熔化深度受到材料导热性的限制。激光能量为表层10~100nm的薄层所吸收,激光照射经过一定的时间tm后,表面达到熔化,这一熔化温度的等温线向材料深处传播,表面温度继续升高,但最高只能达到汽化温度,再升高材料将形成破坏。因此,用这种加热方法所能达到的熔化深度是有限制的。(焊接厚度在2.54mm以下的材料,功率密度在105~106。及5×105~5×106w/cm。范围内)。

1.2 深熔焊过程本质

由于CO2激光器向高功率发展,自1971年开始报导深熔焊以来,已得迅速发展,据报导现已研究过90kw的深熔焊,能焊厚度5cm,使激光焊从微型焊范畴发展到应用于一般机械制造。

当激光功率密度达到10。~107w/cm2时,功率输入远大于热传导、对流及辐射散热的速率,材料表面发生汽化而形成匙孔,孔内金属蒸汽压力与四周液体的静力和表面张力形成动态平衡,激光可以通过孔中直射到孔底。称为匙孔效应。匙孔的作用和黑体一样,能将射入的激光能量完全吸收,激光停止后四周的熔化金属迅速将小孔填满而成焊缝。焊缝窄而深,其深宽比可达12:1以上。

2、焊接参数对激光焊接质量的影响

激光脉冲宽度、脉冲频率、运行速度、激光功率、工件状态(结构形式、表面清洁状态、间隙等)、有无惰性气氛保护等都对壳体密封焊缝质量有着相关的影响。

我们的多功能激光加工机的性能参数如下:

波长:YAG 1.06μm; 最大单脉冲能量:25J/脉冲;

最高平均输出功率:不小于100W; 激光功率稳定度:S≤士5%;

激光发射角:≤5mrad;光斑:<0.1mm;

脉冲宽度:O.2ms、0.5ms、2ms、4ms、6ms; X轴、Y轴行程:均为200mm;

重复精度:O.04mm(6δ); 定位精度:O.08mm(6δ);.

转台:分辨率O.0083。;重复精度O.167。;

2.1 我们进行了不同脉宽下(O.2、0.5、2、4、6ms)的焊接试验,小脉宽多适于切割,大脉宽才适于焊接。我们知道激光热导焊是通过热导来焊上的,脉宽小,单位脉冲的停留时间短,不利于热传导,熔深受限,只有单位脉冲的停留时间长了焊接效果才好,通过试验,我们认为4ms的脉宽较为适于焊接。

2.2 脉冲频率应足够高,由于焊接时是一个点、一个点的焊,则点光斑与要邻点光斑应有足够的重合量才能保证气密性。

2.3 运行速度最快受频率限制(保证焊缝无断点),运行速度慢,焊接效果好,熔深深,焊缝叠架密实,但太慢易造成材料汽化飞溅和影响生产率。

2.4 激光功率的施加应保证焊接处达到1.55×104W/ClTl2~1.55×105w/cm2以上的功率密度。太低,焊缝浅或根本就不熔化,太高,则容易造成材料汽化飞溅。

2.5 有惰性气体(氮、氩等)保护则氧化少,焊缝表面及撕为面颜色鲜亮,焊缝质量高;无惰性气氛保护时焊缝表面及撕断面颜色较暗淡、较脆。

2.6 偏焦影响:由于激光光班<O.1ram,被焊接缝总有一定的间隙(0~O.2ram或更大些),为了适应这种情况以及确保适宜的功率密度(不致造成材料汽化飞溅),须作偏焦焊接,好处是易于控制功率密度及焊接轨迹,偏焦之目的就是使有足够大的光斑来覆盖焊件接触之间隙,但偏焦太大,要求输入能量要大,同时也较难保证焊接处足够的熔深。通过试验,我们取偏焦(上偏焦,即光束聚焦在基板上方)1.5~2mm较好(激光矣焦物镜焦距80mm,通光孔径

2.7 搭接结构形式应能便于激光施焊以及能保证应有的焊后质量。如图2示的结构形式,激光都是可以施焊晶,而图2(g)示之结构形式对壳体密封就比较难焊且质量不易保证。

3、激光焊接的工艺流程

对于微组装件壳体激光密封焊接一般有如下的工艺流程。

待封壳体检查----待封壳体处理(去氧化层、清洁)----待封壳体夹持---激光焊接参数设置----焊接轨迹校、定位----激光施焊----焊后焊缝检查·返修

3.1 检查盖与壳体框有无异常情况,盖的平整以及与框能否压密实以及其它一些影响焊接的因素和结构形式等。

3.2 以物理、化学方方式去除焊接面的氧经层,去除油脂、沾污等。对要封的镀金壳体、盖一般只以酒精棉球擦拭即可。

3.3 以夹具夹持壳体保证焊接面紧密接触、焊接面平整与光束相垂直,另外夹具还应能起到对焊件进行传热冷却之功效。

3.4 根据密封壳体材料、厚度等要素设定激光焊接参数:脉宽、频率、速度、功率、偏焦量等。

3.5 校、定位的目的是使激光施焊的轨迹应与焊接接触处一致。并定位于施焊起点处。

3.6 微机程序控制下打开激光,对密封本进行激光热导雾尹。

3.7 检查焊缝外观有无气孔、分离等影响气密性的质量问题。

3.8 缺陷处去氧化层,清洁处理后再以上述过程处理施焊,直到满足质量要求(外观)。

4、产品应用

4.1 模拟壳体样品的密封 .

我们以1mm、O.8mm、O.5mm以及用0.4mm厚司伐框与lmm厚度的不锈钢板材按以上工艺流程以图2(f)边接方式进行了激光热导焊,结构尺寸:

分别为:20×20×60mm3。;20×20×40mm3;

20×20×20mm3,26×46×6mm3;

其中的规范参数:O.8mm厚样品:4ms脉宽、8~10Hz/s频率、33~36.5W功率、无气保护、O.2~O.4mm/s速度、上偏焦1.5~2mm;O.5mm厚样品}4ms脉宽、8~10Hz/s频率、28~31w功率、无气保护、O.2~0.4mm/s速度、上偏焦1.5~2mm。

以上壳体经五十五所氦检漏(按国军标GJB548-88,粗、细检)。气密性达到10-9atm。ClTl3/s。

4.2 五位波控器微电路组件的密封

某相控阵雷达T/R组件部分的五位波控器小型化组件(厚膜基板、多芯片组装及片式元器件,芯片与基板金丝键合互连,基板焊区与外引线接线柱以多根lmil金丝链合互连),其中壳体为可伐镀金壳体:外形25×39×6mm3,框厚度1ram,双列共28脚,中心距为2.54mm,盖25×39×O.2mm3,也是可伐镀金。

按图2(f)边接方式经激光密封后,由五十五所氦检漏,按国军标GBJ548-88,粗、细检,其漏率低于10-9Pa·m3 /s(或相当于10-8atm·cm3/s),并经撕剥检查,撕裂试验时从焊缝侧撕开而焊缝完整无损,可见其焊缝强度已大于0.2mm厚的可伐盖本体材料(这里由激光焊接的冲击韧性与净化作用以及工艺规范控制得当带来的良好效果)。

所用焊接规范为:脉宽4ms、频率8~10Hz/s、速度0.2 ~0.4mm/s、功率18~20w、上偏焦1~1.5mm、无气保护。

为了能做到盖板与框能夹密实,也为了对焊件实施传 热冷却,设计制作了铜夹具,如图5示,这样夹持时,不会对引脚造成影响,焊后同焊前比较了电性能,证实了焊接过程不会对电性能造成影响。

看到这里整列不错

学习了,:29bb

顶一下

一直做微组装技术,

去年搞了半年的激光密封-封装技术,

已经解决了,

又做了一回老本行--金属焊接技术!

激光密封,

可伐容易些,

铝合金费些功夫,

钛合金是个挑战!

沙发

一直在找这方面的资料。收下了。xie xie

一直在找这方面的资料。收下了。xie xie

谢谢分享,还不错。小编能提供一些激光焊接设备方面的资料吗?我知道的有国内的大族、楚天,国外的GSI,不知道还有哪些厂家做的比较好的。

多谢分享,lz好人

多谢分享,lz好人

回复 bruceter 的帖子

大哥一直做微组装,很有经验的前辈啊,请大哥谈谈微组装的发展方向呢,小弟最近迷茫着呢

一直在找这方面的资料。收下了。

看到这里整列不错