电动汽车无线充电线圈参数的仿真与设计

时间:10-02

整理:3721RD

点击:

0 引言

2009年我国汽车销量达到1 364万辆,同比增长46%,首次超过美国,成世界第一大新车市场。汽车工业的飞速发展,在方便人类生活的同时,也会给环境和能源带来巨大的压力。电动汽车(Electric Vehicle,EV)可以很好地解决机动车污染排放和能源短缺问题,是我国战略型新兴产业。早在“十五”期间,我国启动了“863”计划电动汽车重大专项,建立了“三纵三横”的开发布局。2010年6月,国家四部出台了《关于开展私人购买新能源汽车补贴试点的通知》,在5个试点城市对私人购买新能源汽车进行不同程度的补贴。我国政府的积极态度表明电动汽车是未来社会发展的方向。

目前充电方式分为两大类:有线充电和无线充电(Wireless Power Transmission,WPT)。与传统的有线充电相比,WPT技术可以省却繁琐的充电作业,提高充电系统的安全性和可靠性,同时还可适应多种恶劣环境和天气[1]。适用于EV的WPT技术主要有电磁感应式和磁耦合谐振式。电磁感应式WPT技术虽然可实现大功率能量传输,但传输距离过短,同时汽车停车位置出现的微量横向偏移也会很大程度上降低系统的传输效率[2]。磁耦合谐振式无线能量传输(Magnetically-Coupled Resonant Wire-less Power Transmission,MCR-WPT)技术与电磁感应式相比传输距离远,传输效率高,且对横向偏移的适应性更强,更加适合应用于电动汽车[3]。日本东京大学设计了基于MCR-WPT技术的EV无线充电装置,传输功率为1 kW,距离为30 cm,效率约为88%[4]。由于该技术研究尚不成熟,在实际应用中还存在很大的困难。其中一个关键因素是线圈参数的设计。线圈作为该技术的核心部件,其参数的大小对系统的输出功率、传输效率及传输距离具有至关重要的影响。合理的线圈参数设计,能够充分发挥该技术的优势,实现系统大功率、高效率的传输,因此对线圈参数的优化设计具有重要意义。

本文对基于磁耦合谐振式的电动汽车无线充电技术进行介绍和研究。首先介绍了MCR-WPT技术的工作原理,用等效电路理论对系统进行建模分析。其次介绍了基于MCR-WPT技术的EV无线充电装置,并仿真分析了线圈参数对系统传输性能的影响规律,在此基础上描述了线圈参数的设计过程。为EV无线充电系统线圈参数的设计提供了依据。

1 MCR-WPT技术原理与基本理论

1.1 MCR-WPT技术原理

MCR-WPT系统的基本结构为图1。磁耦合谐振式WPT系统主要由高频电源、阻抗匹配网络、发射线圈、接收线圈和负载驱动电路等组成。该技术主要是利用近场区的非辐射理论,使能量在具有相同谐振频率的物体之间周期性地来回传递,而不同共振频率的物体基本不受影响,因此可实现高效的能量传输。磁耦合谐振式WPT的具体工作原理是:高频电源向发射天线输出高频交变电流,经过阻抗匹配网络将能量传递给发射线圈。发射线圈在高频交变电流的作用下发生谐振,产生高频电磁场。当合理设置收发线圈的参数时,接收线圈也发生共振,产生同频共振的电磁场,形成能量接收通道,继而接收能量,接收到的电能经过负载驱动电路处理后便可以给负载供电,从而实现无线输电[5]。

1.2 MCR-WPT系统等效电路理论

忽略电源内阻、趋肤效应和毗邻效应的影响,得到简化的两线圈等效电路模型如图2所示。

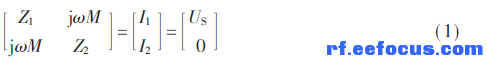

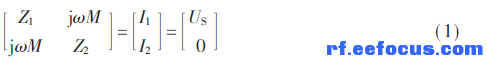

图中, L1,L2,C1,C2,R1,R2分别为发射线圈和接收线圈的等效电感、谐振电容和等效电阻。I1,I2分别为发射线圈和接收线圈中的电流,M为两线圈间的互感,D为两线圈间的距离,RL为等效负载,US为高频电源。由系统等效电路图根据基尔霍夫电压定律可建立关系式(1):

式中,Z1,Z2分别为发射线圈与接收线圈回路的阻抗,由式(1)可得系统的输出功率P,输入功率PS与传输效率η的计算表达式为式(2):

当发射线圈和接收线圈同时发生谐振时,系统的功率和效率才最大[6],此时Z1=R1,Z2=R2+RL。

2 EV无线充电原理

基于MCR-WPT的EV无线充电的结构图图如图3所示。该装置由电网、发射装置、接收装置和负载等组成。在实际应用中,常将发射线圈置于地面下,接收装置安装在汽车底盘下面,当电动汽车停在固定区域内便可对其进行无线充电。

基于MCR-WPT的EV无线充电的原理图如图4所示。充电原理是:从电网传输进来的交流电由整流滤波电路滤去干扰信号后变成直流电,再经过振荡器变换成需要的高频交流电,接着经过功率放大器和阻抗匹配网络将能量传递给发射线圈;接收线圈通过耦合谐振作用从发射线圈吸收能量,在接收端产生高频交流电,经过整流滤波电路变换成直流电,而后经过电池充电装置进行电流电压变换进而给车载电池系统充电。由图4可知:EV无线充电技术的核心部件为收发线圈,收发线圈参数设计的合理与否对提高系统的功率和效率具有重要意义。

3 EV无线充电系统线圈设计

目前,在MCR-WPT系统中,常用的线圈结构类型有:平面螺旋型和圆柱螺旋管型。其中,平面螺旋线圈的耦合系数与品质因数都较高,更加适合无线电能传输[7],而且平面螺旋线圈安置在底盘下面更加方便,所以本次研究中采用平面螺旋线圈。平面螺旋线圈的结构如图5所示。

图中Dmax为线圈最大外径,Dmin为线圈最小内径,N为线圈匝数,S为线圈匝间距,W为导线直径。平面螺旋线圈的性能参数计算公式为式(3)[8]:

式中,L是平面螺旋线圈的电感,R为线圈的等效电阻,R0为等效欧姆电阻,Ra为等效辐射电阻,Q为线圈的品质因数。σ为导线的电导率,μ0为真空中的磁导率,ravg是线圈平均半径,β是线圈的填充率,a是导线线径,ω为系统角频率。

同轴放置的两线圈间互感的计算方法为式(4)[8]:

EV充电功率不仅受到电池容量的限制,还受到充电设施功率等级的限制[9]。美国汽车工程协会(Society of Automotive Engineers,SAE)根据EV充电系统对充电功率的要求,制定了相应的标准。如SAE J1772-2001将充电设施分为AC120V/12A、AC240V/32A、DC600V/400A三个等级[10]。本文针对AC120V/12A这一功率等级对系统设计。

MCR-WPT系统的工作频率为1~50 MHz[11],受到工业科学医学(Industrial Scientific Medical,ISM)频段的影响,工作频率多为13.56 MHz[12]。在f=13.56 MHz,Us=120 V,D=0.3 m的条件下,选取铜线作为材料,线圈绕制导线线径根据导线所能承受的最大电流值取4 mm。选取线圈匝数为1~30,平均半径为0~0.4 m,间隔为0.01 m的参数范围用MATLAB进行仿真,得到线圈参数与系统输出功率、传输效率的关系,分别如图6、图7所示。

由图6可知:在ravg为0~0.08 m的范围内,输出功率随着线圈匝数的增加先增加后减小;在ravg为0.08~0.4 m的范围内,输出功率随着线圈匝数的增加先减小后增加而后又减小。输出功率随着平均半径的增加表现出先增加后减小的趋势。由图7可知:传输效率随着线圈匝数、平均半径的增加均是先增加后减小。即在一定范围内存在最佳匝数和平均半径分别使系统输出功率和传输效率达到最大。由于线圈匝数和平均半径的变化范围较大,为了兼顾输出功率和传输效率,并能够反应数据的变化规律,只列出其中的部分数据,便于线圈参数的筛选,如表1、表2所示。

根据设计要求:传输功率为1.44 kW,效率不低于90%,结合表1、表2数据可知符合要求的参数有:(1)N=15,ravg=0.05 m;(2)N=16,ravg=0.05 m;(3)N=11,ravg=0.06 m; (4)N=5,ravg=0.09 m;(5)N=3,ravg=0.12 m。结合系统的损耗、传输效率、安全性及成本等因素,最终选择线圈参数为:N=3,ravg=0.12 m。根据线圈参数对系统参数进行计算,可得表3。

通过比较表中数据UL、I2与选取的设计功率等级AC120V/10A可知:设计的参数可以满足系统的需求,效率可以达到96.32%。由于在本次设计中忽略了线圈在高频下趋肤效应和毗邻效应的影响,导致理论计算的结果略微偏大。

根据线圈各参数间的关系,考虑线圈匝间绝缘、空气击穿电压等因素并结合线圈的总体尺寸确定匝间距为10 mm,最终确定线圈参数如表4所示。

4 仿真验证

由表4中的线圈参数,在工作频率为13.56 MHz,传输距离为0.3 m的条件下,对两线圈的性能参数进行计算可得表5。

表5中,L、C、R、M及k分别为两线圈的电感、谐振补偿电容、内阻、两线圈间的互感及耦合系数。由此用Pspice搭建仿真电路模型如图8所示。

在图8中,标定V1上端为in,RL上端为out。由图8对电路进行暂态分析,通过分别捕获Vin和Vout两点电位可以得到高频信号源的输出电压及负载的电压波形。为了能够比较清晰准确地显示结果,设置时间长度为0.8 μs,最大扫描步长为1 ns,最终结果如图9所示。

图9中,正方形标记的是系统的输出电压波形,乘号标记的是输入电压波形。由图9可知,输出电压的峰值为178.43 V,有效值为126.17 V,与表3中计算得到UL=126.39 V基本上相等。输入电压的峰值为169.72 V,有效值为120 V。负载两端电压与电源电压相位相差90°,这是因为由式(1)可得I1与I2相位相差90°,当系统工作在共振状态时,Vin与I1同相,Vout与I2同相,因此Vin与Vout相位相差90°,仿真结果与理论分析结果比较吻合。

分别对图8中的Iin和Iout进行捕获,可得到发射回路和接收回路的电流波形,结果如图10所示。

图10中,正方形和加号标记的分别是发射回路和接收回路电流的波形。由图10可知,发射回路电流与图9中高频电源电压的相位相同,说明系统工作在谐振状态;与接收回路的电流相位相差90°,与理论分析结果一致。发射回路与接收回路电流的峰值分别为19.83 A和17.84 A,有效值分别为14.02 A和12.61 A,仿真结果与理论计算值基本吻合。

结合图9和图10对系统的输入功率和输出功率仿真分析,得到结果如图11所示。正方形和乘号标记的分别为系统输出功率和输入功率的波形。由图9可知,系统输入功率的峰值为3.308 kW,有效值为1.65 kW;输出功率的峰值为3.184 kW,有效值为1.59 kW,系统的传输效率为96.25%,与表3中的计算结果基本上保持一致。

由仿真结果可知:设计的线圈参数在系统正常工作时,负载两端的电压、收发回路电流及系统的输入、输出功率从相位到幅值均与理论计算结果比较吻合,设计的线圈参数能够较好地满足系统的传输性能,表明设计方法的可行性。

5 总结

MCR-WPT技术的中等距离传输能力使其更加适用于EV的无线充电。利用等效电路理论对系统进行建模分析,并对基于MCR-WPT技术的EV无线充电原理进行了介绍。通过分析线圈参数对系统传输性能的影响,在传输距离为0.3 m时,设计了能实现AC120V/12A功率等级的EV无线能量传输系统的线圈参数,传输效率可达到96%。最后通过Pspice仿真证明了设计参数的有效性,对线圈参数的设计有一定的参考意义。

参考文献

[1] 曹玲玲,陈乾宏,任小永,等.电动汽车高效率无线充电技术的研究进展[J].电工技术学报,2012,27(8):1-13.

[2] 范兴明,莫小勇,张鑫.无线电能传输技术的研究现状与应用[J].中国电机工程学报,2015,35(10):2584- 2600.

[3] Imura T,Uchida T,Hori Y.Flexibility of contactless power transfer using magnetic resonance coupling to air gap and misalignment for EV[J].World Electric Vehicle Journal,2009(3):1-10.

[4] Shinohara N.Wireless power transmission progress for electric vehicle in Japan[C]//2013 IEEE Radio and Wireless Symposium(RWS).Austin,USA:IEEE,2013:109-111.

[5] 范兴明,莫小勇,张鑫.磁耦合谐振无线电能传输的研究现状与应用[J].电工技术学报,2013,28(12):75-82.

[6] 傅文珍,张波,丘东元,等.自谐振线圈耦合式电能无线传输的最大效率分析与设计[J].中国电机工程学报,2009,29(18):21-26.

[7] Ishizaki T,Komori T,Ishida T,et al.Comparative study of coil resonators for wireless power transfer system in terms of transfer loss[J].IECE Electronics Express,2011,7(11):785-790.

[8] 谭林林,黄学良,赵俊峰,等.一种无线电能传输系统的盘式谐振器优化设计[J].电工技术学报,2013,28(8):1-6.

[9] 田立亭,史双龙,贾卓.电动汽车充电功率需求的统计学建模方法[J].电网技术,2010,34(11):126-130.

[10] SAE J1772-2001.SAE electric vehicle conductive charge coupler[S].2001.

[11] KURS A,Karalis A,Moffatt R,et al.Wireless power transfer via strongly coupled magnetic resonances[J].Science,2007,317(5834):83-86.

[12] Beh T C,Imura T,Kato M,et al.Basic study of improving efficiency of wireless power transfer via magnetic resonance coupling based on impedance matching[C]//2010 IEEE International Symposium on Industrial Electronics(ISIE).Bari:IEEE,2010:2011-2016.

2009年我国汽车销量达到1 364万辆,同比增长46%,首次超过美国,成世界第一大新车市场。汽车工业的飞速发展,在方便人类生活的同时,也会给环境和能源带来巨大的压力。电动汽车(Electric Vehicle,EV)可以很好地解决机动车污染排放和能源短缺问题,是我国战略型新兴产业。早在“十五”期间,我国启动了“863”计划电动汽车重大专项,建立了“三纵三横”的开发布局。2010年6月,国家四部出台了《关于开展私人购买新能源汽车补贴试点的通知》,在5个试点城市对私人购买新能源汽车进行不同程度的补贴。我国政府的积极态度表明电动汽车是未来社会发展的方向。

目前充电方式分为两大类:有线充电和无线充电(Wireless Power Transmission,WPT)。与传统的有线充电相比,WPT技术可以省却繁琐的充电作业,提高充电系统的安全性和可靠性,同时还可适应多种恶劣环境和天气[1]。适用于EV的WPT技术主要有电磁感应式和磁耦合谐振式。电磁感应式WPT技术虽然可实现大功率能量传输,但传输距离过短,同时汽车停车位置出现的微量横向偏移也会很大程度上降低系统的传输效率[2]。磁耦合谐振式无线能量传输(Magnetically-Coupled Resonant Wire-less Power Transmission,MCR-WPT)技术与电磁感应式相比传输距离远,传输效率高,且对横向偏移的适应性更强,更加适合应用于电动汽车[3]。日本东京大学设计了基于MCR-WPT技术的EV无线充电装置,传输功率为1 kW,距离为30 cm,效率约为88%[4]。由于该技术研究尚不成熟,在实际应用中还存在很大的困难。其中一个关键因素是线圈参数的设计。线圈作为该技术的核心部件,其参数的大小对系统的输出功率、传输效率及传输距离具有至关重要的影响。合理的线圈参数设计,能够充分发挥该技术的优势,实现系统大功率、高效率的传输,因此对线圈参数的优化设计具有重要意义。

本文对基于磁耦合谐振式的电动汽车无线充电技术进行介绍和研究。首先介绍了MCR-WPT技术的工作原理,用等效电路理论对系统进行建模分析。其次介绍了基于MCR-WPT技术的EV无线充电装置,并仿真分析了线圈参数对系统传输性能的影响规律,在此基础上描述了线圈参数的设计过程。为EV无线充电系统线圈参数的设计提供了依据。

1 MCR-WPT技术原理与基本理论

1.1 MCR-WPT技术原理

MCR-WPT系统的基本结构为图1。磁耦合谐振式WPT系统主要由高频电源、阻抗匹配网络、发射线圈、接收线圈和负载驱动电路等组成。该技术主要是利用近场区的非辐射理论,使能量在具有相同谐振频率的物体之间周期性地来回传递,而不同共振频率的物体基本不受影响,因此可实现高效的能量传输。磁耦合谐振式WPT的具体工作原理是:高频电源向发射天线输出高频交变电流,经过阻抗匹配网络将能量传递给发射线圈。发射线圈在高频交变电流的作用下发生谐振,产生高频电磁场。当合理设置收发线圈的参数时,接收线圈也发生共振,产生同频共振的电磁场,形成能量接收通道,继而接收能量,接收到的电能经过负载驱动电路处理后便可以给负载供电,从而实现无线输电[5]。

1.2 MCR-WPT系统等效电路理论

忽略电源内阻、趋肤效应和毗邻效应的影响,得到简化的两线圈等效电路模型如图2所示。

图中, L1,L2,C1,C2,R1,R2分别为发射线圈和接收线圈的等效电感、谐振电容和等效电阻。I1,I2分别为发射线圈和接收线圈中的电流,M为两线圈间的互感,D为两线圈间的距离,RL为等效负载,US为高频电源。由系统等效电路图根据基尔霍夫电压定律可建立关系式(1):

式中,Z1,Z2分别为发射线圈与接收线圈回路的阻抗,由式(1)可得系统的输出功率P,输入功率PS与传输效率η的计算表达式为式(2):

当发射线圈和接收线圈同时发生谐振时,系统的功率和效率才最大[6],此时Z1=R1,Z2=R2+RL。

2 EV无线充电原理

基于MCR-WPT的EV无线充电的结构图图如图3所示。该装置由电网、发射装置、接收装置和负载等组成。在实际应用中,常将发射线圈置于地面下,接收装置安装在汽车底盘下面,当电动汽车停在固定区域内便可对其进行无线充电。

基于MCR-WPT的EV无线充电的原理图如图4所示。充电原理是:从电网传输进来的交流电由整流滤波电路滤去干扰信号后变成直流电,再经过振荡器变换成需要的高频交流电,接着经过功率放大器和阻抗匹配网络将能量传递给发射线圈;接收线圈通过耦合谐振作用从发射线圈吸收能量,在接收端产生高频交流电,经过整流滤波电路变换成直流电,而后经过电池充电装置进行电流电压变换进而给车载电池系统充电。由图4可知:EV无线充电技术的核心部件为收发线圈,收发线圈参数设计的合理与否对提高系统的功率和效率具有重要意义。

3 EV无线充电系统线圈设计

目前,在MCR-WPT系统中,常用的线圈结构类型有:平面螺旋型和圆柱螺旋管型。其中,平面螺旋线圈的耦合系数与品质因数都较高,更加适合无线电能传输[7],而且平面螺旋线圈安置在底盘下面更加方便,所以本次研究中采用平面螺旋线圈。平面螺旋线圈的结构如图5所示。

图中Dmax为线圈最大外径,Dmin为线圈最小内径,N为线圈匝数,S为线圈匝间距,W为导线直径。平面螺旋线圈的性能参数计算公式为式(3)[8]:

式中,L是平面螺旋线圈的电感,R为线圈的等效电阻,R0为等效欧姆电阻,Ra为等效辐射电阻,Q为线圈的品质因数。σ为导线的电导率,μ0为真空中的磁导率,ravg是线圈平均半径,β是线圈的填充率,a是导线线径,ω为系统角频率。

同轴放置的两线圈间互感的计算方法为式(4)[8]:

EV充电功率不仅受到电池容量的限制,还受到充电设施功率等级的限制[9]。美国汽车工程协会(Society of Automotive Engineers,SAE)根据EV充电系统对充电功率的要求,制定了相应的标准。如SAE J1772-2001将充电设施分为AC120V/12A、AC240V/32A、DC600V/400A三个等级[10]。本文针对AC120V/12A这一功率等级对系统设计。

MCR-WPT系统的工作频率为1~50 MHz[11],受到工业科学医学(Industrial Scientific Medical,ISM)频段的影响,工作频率多为13.56 MHz[12]。在f=13.56 MHz,Us=120 V,D=0.3 m的条件下,选取铜线作为材料,线圈绕制导线线径根据导线所能承受的最大电流值取4 mm。选取线圈匝数为1~30,平均半径为0~0.4 m,间隔为0.01 m的参数范围用MATLAB进行仿真,得到线圈参数与系统输出功率、传输效率的关系,分别如图6、图7所示。

由图6可知:在ravg为0~0.08 m的范围内,输出功率随着线圈匝数的增加先增加后减小;在ravg为0.08~0.4 m的范围内,输出功率随着线圈匝数的增加先减小后增加而后又减小。输出功率随着平均半径的增加表现出先增加后减小的趋势。由图7可知:传输效率随着线圈匝数、平均半径的增加均是先增加后减小。即在一定范围内存在最佳匝数和平均半径分别使系统输出功率和传输效率达到最大。由于线圈匝数和平均半径的变化范围较大,为了兼顾输出功率和传输效率,并能够反应数据的变化规律,只列出其中的部分数据,便于线圈参数的筛选,如表1、表2所示。

根据设计要求:传输功率为1.44 kW,效率不低于90%,结合表1、表2数据可知符合要求的参数有:(1)N=15,ravg=0.05 m;(2)N=16,ravg=0.05 m;(3)N=11,ravg=0.06 m; (4)N=5,ravg=0.09 m;(5)N=3,ravg=0.12 m。结合系统的损耗、传输效率、安全性及成本等因素,最终选择线圈参数为:N=3,ravg=0.12 m。根据线圈参数对系统参数进行计算,可得表3。

通过比较表中数据UL、I2与选取的设计功率等级AC120V/10A可知:设计的参数可以满足系统的需求,效率可以达到96.32%。由于在本次设计中忽略了线圈在高频下趋肤效应和毗邻效应的影响,导致理论计算的结果略微偏大。

根据线圈各参数间的关系,考虑线圈匝间绝缘、空气击穿电压等因素并结合线圈的总体尺寸确定匝间距为10 mm,最终确定线圈参数如表4所示。

4 仿真验证

由表4中的线圈参数,在工作频率为13.56 MHz,传输距离为0.3 m的条件下,对两线圈的性能参数进行计算可得表5。

表5中,L、C、R、M及k分别为两线圈的电感、谐振补偿电容、内阻、两线圈间的互感及耦合系数。由此用Pspice搭建仿真电路模型如图8所示。

在图8中,标定V1上端为in,RL上端为out。由图8对电路进行暂态分析,通过分别捕获Vin和Vout两点电位可以得到高频信号源的输出电压及负载的电压波形。为了能够比较清晰准确地显示结果,设置时间长度为0.8 μs,最大扫描步长为1 ns,最终结果如图9所示。

图9中,正方形标记的是系统的输出电压波形,乘号标记的是输入电压波形。由图9可知,输出电压的峰值为178.43 V,有效值为126.17 V,与表3中计算得到UL=126.39 V基本上相等。输入电压的峰值为169.72 V,有效值为120 V。负载两端电压与电源电压相位相差90°,这是因为由式(1)可得I1与I2相位相差90°,当系统工作在共振状态时,Vin与I1同相,Vout与I2同相,因此Vin与Vout相位相差90°,仿真结果与理论分析结果比较吻合。

分别对图8中的Iin和Iout进行捕获,可得到发射回路和接收回路的电流波形,结果如图10所示。

图10中,正方形和加号标记的分别是发射回路和接收回路电流的波形。由图10可知,发射回路电流与图9中高频电源电压的相位相同,说明系统工作在谐振状态;与接收回路的电流相位相差90°,与理论分析结果一致。发射回路与接收回路电流的峰值分别为19.83 A和17.84 A,有效值分别为14.02 A和12.61 A,仿真结果与理论计算值基本吻合。

结合图9和图10对系统的输入功率和输出功率仿真分析,得到结果如图11所示。正方形和乘号标记的分别为系统输出功率和输入功率的波形。由图9可知,系统输入功率的峰值为3.308 kW,有效值为1.65 kW;输出功率的峰值为3.184 kW,有效值为1.59 kW,系统的传输效率为96.25%,与表3中的计算结果基本上保持一致。

由仿真结果可知:设计的线圈参数在系统正常工作时,负载两端的电压、收发回路电流及系统的输入、输出功率从相位到幅值均与理论计算结果比较吻合,设计的线圈参数能够较好地满足系统的传输性能,表明设计方法的可行性。

5 总结

MCR-WPT技术的中等距离传输能力使其更加适用于EV的无线充电。利用等效电路理论对系统进行建模分析,并对基于MCR-WPT技术的EV无线充电原理进行了介绍。通过分析线圈参数对系统传输性能的影响,在传输距离为0.3 m时,设计了能实现AC120V/12A功率等级的EV无线能量传输系统的线圈参数,传输效率可达到96%。最后通过Pspice仿真证明了设计参数的有效性,对线圈参数的设计有一定的参考意义。

参考文献

[1] 曹玲玲,陈乾宏,任小永,等.电动汽车高效率无线充电技术的研究进展[J].电工技术学报,2012,27(8):1-13.

[2] 范兴明,莫小勇,张鑫.无线电能传输技术的研究现状与应用[J].中国电机工程学报,2015,35(10):2584- 2600.

[3] Imura T,Uchida T,Hori Y.Flexibility of contactless power transfer using magnetic resonance coupling to air gap and misalignment for EV[J].World Electric Vehicle Journal,2009(3):1-10.

[4] Shinohara N.Wireless power transmission progress for electric vehicle in Japan[C]//2013 IEEE Radio and Wireless Symposium(RWS).Austin,USA:IEEE,2013:109-111.

[5] 范兴明,莫小勇,张鑫.磁耦合谐振无线电能传输的研究现状与应用[J].电工技术学报,2013,28(12):75-82.

[6] 傅文珍,张波,丘东元,等.自谐振线圈耦合式电能无线传输的最大效率分析与设计[J].中国电机工程学报,2009,29(18):21-26.

[7] Ishizaki T,Komori T,Ishida T,et al.Comparative study of coil resonators for wireless power transfer system in terms of transfer loss[J].IECE Electronics Express,2011,7(11):785-790.

[8] 谭林林,黄学良,赵俊峰,等.一种无线电能传输系统的盘式谐振器优化设计[J].电工技术学报,2013,28(8):1-6.

[9] 田立亭,史双龙,贾卓.电动汽车充电功率需求的统计学建模方法[J].电网技术,2010,34(11):126-130.

[10] SAE J1772-2001.SAE electric vehicle conductive charge coupler[S].2001.

[11] KURS A,Karalis A,Moffatt R,et al.Wireless power transfer via strongly coupled magnetic resonances[J].Science,2007,317(5834):83-86.

[12] Beh T C,Imura T,Kato M,et al.Basic study of improving efficiency of wireless power transfer via magnetic resonance coupling based on impedance matching[C]//2010 IEEE International Symposium on Industrial Electronics(ISIE).Bari:IEEE,2010:2011-2016.